افزودنیهای شیمیایی بتن

در گذشته روم باستان از شير و خون به جهت بالابردن کیفیت مشخصات مصالح ساختماني خود استفاده مي كردند. استفاده از اين مواد عمدتا برای بهبود كارايي و افزایش مقاومت مصالح بوده و علاوه بر آن خون به دلیل داشتن هموگولوبين مي توانست توليد حبابهاي هوا کند كه دوام مصالح ساختماني را بالا ببرد. چينيها از خمير برنج، روغن تانگ و ملاس براي بهبود خواص مصالح استفاده مي كردند.در ايران نيز از تخم مرغ، خاكستر كوره حمام، پشم حيوانات و مواد مشابه براي ساخت ساروج و بهبود ويژگيهاي مصالح در ساخت و ساز استفاده میشده که معماران قديمي با استفاده از اين مواد شاهكارهايي در دورههاي مختلف تاريخي بنا كردهاند.

انديشه تحقيق و مطالعه درباره افزودنيها بعد از توليد صنعتي سيمان در نيمه دوم قرن نوزدهم و شناخت تركيبات و فرايند هيدراسيون بتن، ابتدا در مراكز علمي و آكادميك مورد بررسي قرار گرفت و به تدريج كاربرد آن ها در صنعت رواج پيدا كرد. روان كنندهها، زودگير كنندهها، كندگيركنندهها و حباب سازها به عنوان افزودنيهاي شيميايي متداول در نخستين سالهاي دهه سوم قرن بيستم اختراع شدند انتشار گزارشهاي علمي و مقالات پژوهشي در مورد افزودنيهاي شيميايي در سالهاي دهه 40 ميلادي آغاز شد كه از ميان آنها مي توان به نخستين گزارش تفضيلي كميته فني شماره 212 موسسه ACI در سال 1944 و اولين سمپوزيم ASTM با عنوان اثر افزودنيهاي كاهنده آب و كنترل گيرش بتن در سال 1959 اشاره نمود.

استفاده از مواد افزودني شيميايي در ايران به دهه 1350 برميگردد. كاربرد افزودنيها در دهه 1360استقبال آنچنانی نشد. از دهه 1370 به بعد به طور مشخص در ساخت سازههای بزرگ مانند سدهای بتني روان كنندهها و مواد حباب ساز به كار رفته اند.

دسته بندی افزودنیهای شیمیایی

- ملامین سولفونات

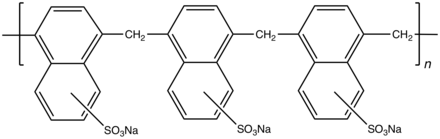

- نفتالین سولفونات

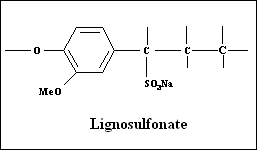

- لیگنو سولفونات

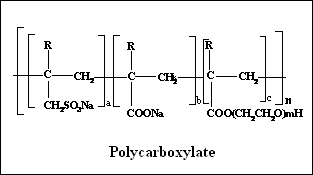

- اسیدهای پلی کربوکسیلات

اولین نسل روان کنندهها

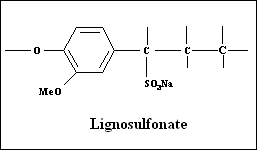

روان سازهای بتن بر پایه ی مونومرهای لیگنوسولفونات تولید شدند و در اوایل دهه 1930 میلادی به طور عمده مورد مصرف قرار گرفتند. یکی از خواص لینگو سولفوناتها، کاهش محسوس آب مصرفی در بتن و حفظ کارایی بتن بود که به دلیل ماهیت مونومرهای استفاده شده و عملکرد آنها در فرآیند آبگیری سیمان، به روان کنندههای دیرگیر معروف شدند. از مهمترین معایب روان سازهای نسل اول میتوان به میزان مصرف بسیار زیاد در هر متر مکعب بتن (در مقایسه با روان سازهای نسل بعد)، محدودیت استفاده در شرایط سرما، هوازایی و در برخی موارد کاهش مقاومت بتن اشاره نمود.

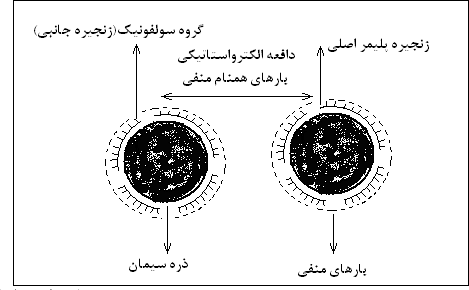

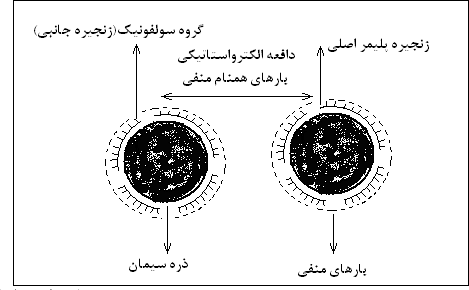

تاثیر اصلی و ساختار این فوق روان کنندهها با افزایش بار منفی ذرات سیمان اتفاق میافتد که بر اثر دافعه الکترواستاتیکی همدیگر را دفع میکنند و باعث پراکندگی ذرات سیمان میگردند. این پراکندگی فاصله ذرات بسیار ریز سیمان را از یکدیگر بیشتر میکند و سطح بیشتری از ذرات را در معرض رطوبت و آب موجود در مخلوط قرار میدهد.

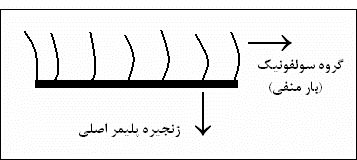

بدین ترتیب آب موجود در مخلوط به صورت بهینه استفاده میگردد و ذرات بهتر روی یکدیگر میلغزند و باعث افزایش روانی و کارایی بتن میگردد. در اﻳﻨﺠﺎ ﻋﺎﻣﻞ اﺻﻠﻲ دور نگه داﺷﺘﻦ ذرات ﺳﻴﻤﺎن زﻧﺠﻴﺮه SO3Na اﺳﺖ.در اﻳﻦ ﻧﻮع روان ﻛﻨﻨﺪه ﻫﻢ ﺟﺮم ﻣﻮﻟﻜﻮﻟﻲ و اﻧﺪازه ﭘﻠﻴﻤﺮﻫﺎ ﺑﺴﻴﺎر ﺣﺎﺋﺰ اﻫﻤﻴﺖ اﺳت. از آﻧﺠﺎ ﻛﻪ ﻟﻴﮕﻨﻮﺳﻮﻟﻔﻮﻧﺎت از ﺻﻨﺎﻳﻊ ﭼﻮب و ﻣﻮاد ﻗﻨﺪ دار ﺗﻮﻟﻴﺪ ﻣﻲﺷﻮﻧﺪ ﻛﻤﻲ ﺧﺎﺻﻴﺖ دﻳﺮﮔﻴﺮي دارﻧﺪ و در ﺣﺎﻟـﺖ ﻋـﺎدي ﻧﺴﺒﺖ ﺑﻪ ﺑﺪون اﻓﺰودن ﻫﻴﭻ ﻣﺎده دﻳﺮﮔﻴﺮ ﻳﺎ زودﮔﻴﺮ ﺑﻪ آن از ﺑﻘﻴﻪ ﻧﻮع ﻓﻮق روان ﻛﻨﻨﺪه ﻫﺎ دﻳﺮﮔﻴﺮﺗـﺮ ﻧﺸـﺎن داده اﻧﺪ، اﺿـﺎﻓﻪ ﻧﻤﻮدن ﻣﻮاد دﻳﺮﮔﻴﺮ ﺑﻪ اﻳﻦ ﻧﻮع روان ﻛﻨﻨﺪهﻫﺎ ﺗﻨﻈﻴﻢ زﻣﺎن ﮔﻴﺮش را ﻣﺸﻜﻞ ﻣﻲﺳﺎزد ﺑﺪﻳﻦ ﺗﺮﺗﻴﺐ ﺣﺴﺎﺳﻴﺖ اﻳﻦ ﻧـﻮع ﻓـﻮق روان ﻛﻨﻨﺪه ﻫﺎ در ﺑﺮاﺑﺮ اﻓﺰودن ﻣﻮاد دﻳﺮﮔﻴﺮ ﺑﻴﺸﺘﺮ از ﺑﻘﻴﻪ اﻧﻮاع ﻓﻮق روان ﻛﻨﻨﺪه ﻫﺎ اﺳﺖ ﻛﻪ اﮔﺮ اﺣﺘﻴﺎط و ﻣﺤﺎﺳـﺒﻪ ﻻزم رادر اﺿﺎﻓﻪ ﻛﺮدن اﻳﻦ ﮔﻮﻧﻪ ﻣﻮاد ﻧﺸﻮد ﻣﻤﻜﻦ اﺳﺖ ﮔﻴﺮش ﺑﺘﻦ ﺗﺎ ﺳﺎﻋﺖ ﻫﺎ ﺑﻪ ﻃﻮل اﻧﺠﺎﻣﺪ .ﻣﻘﺪار ﻣﻮاد ﺟﺎﻣﺪ اﻳﻦ ﻧﻮع روان ﻛﻨﻨﺪهها 35 تا 42 درﺻﺪاﺳﺖ .ﺣﺪاﻛﺜﺮ ﻣﻴﺰان ﻛﺎﻫﺶ آب اﻳﻦ ﻧﻮع روان ﻛﻨﻨﺪه ﻫﺎ ﻧﺴـﺒﺖ ﺑـﻪﻧﻤﻮﻧﻪ ﺷﺎﻫﺪ در ﻳﻚ رواﻧﻲ ﺑﺮاﺑﺮ ﺣﺪود 15 ﺗﺎ 20 درﺻﺪ اﺳﺖ.

نسل دوم روان کنندهها

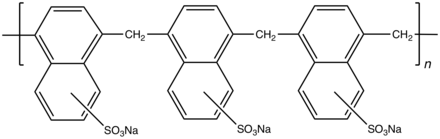

دومین نسل از روان سازها در اواسط دهه ی 1960 میلادی که به فوق روان کنندهها و یا کاهندههای قوی آب نیز شناخته میشوند، اغلب بر پایه ی مونومرهای ملامین سولفوناتها و نفتالین سولفوناتها تولید شدند. میزان مصرف بالای آنها برای دست یابی به یک روانی مناسب و همچنین عدم حفظ کارایی برای مدت زمانهای طولانی و عدم کاربرد در شرایط آب و هوایی گرم از محدودیتهای این نسل از روان کنندهها به شمار میرود.

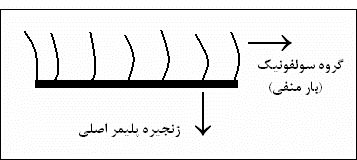

عامل پراکندگی و دور نگه داشته شدن ذرات سیمان از یکدیگر زنجیره SO3Na در ساختار ملکولی این روان کننده است. SO3Na با خاصیت قطبی که دارد باعث بار دار کردن منفی ذرات سیمان میگردد مکانیزم قابل توجه جذب سطحی قسمت آنیونی افزودنی و سطح تماس آب با آب است که هر چه سطح تماس آنها بیشتر باشد مساحت سطح بیشتری از ذرات سیمان مرطوب و خیس میگردد که خود این عامل وابسته به جرم ملکولی پلیمر و طول زنجیرههای جانبی آن است.

مقدار مواد جامد موجود در این نوع فوق روان کنندههای بتن باید بیشتر از 35 درصد باشد تا کارایی و اثر بخشی خود را به خوبی نشان دهند البته میتوان مقدار فوق مواد جامد این نوع روان کننده را در شرایطی به 40 درصد و حتی کمیبیشتر رساند که میبایست صرفه اقتصادی در نظر گرفته شود. فوق روان کننده نفتالینی از نظر زمان گیرش ذاتا نرمال است و تاثیر کمیبر روی روند کند شدن گیرش سیمان دارد. دیرگیرها و زودگیرها با فوق روان کننده نفتالینی هم خوانی خوبی نشان میدهند.حداکثر میزان کاهش آب این نوع فوق روان کننده نسبت به نمونه شاهد در یک روانی برابر حدود 25 درصد میباشد.

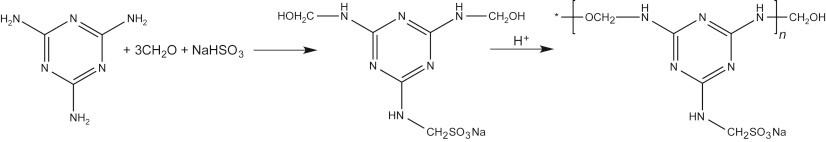

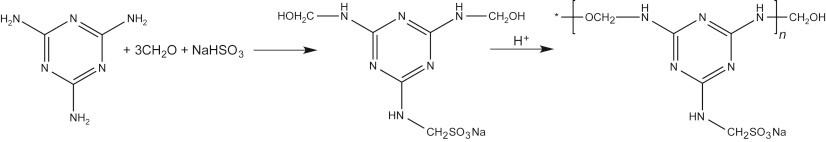

فوق روان کنندههای ملامینی با توجه به اینکه پلیمر با جرم ملکولی بالا و گروههای قطبی است و همپنین دارای زنجیره NH-CH2-SO3NA که به صورت متناوب تکرار میگردد و بیشترین واکنش را با قسمت C3A سیمان میدهند هستند.این زنجیره عامل اصلی واکنش به ذرات سیمان و پراکندگی آنهاست وتاثیر اصلی و مکانیسم اساسی این فوق روان کنندهها با افزایش بار منفی ذرات سیمان اتفاق میافتند که بر اثر دافعه الکترواستاتیکی همدیگر را دفع میکنند و باعث پراکندگی سیمان میگردند. این پراکندگی فاصله ذرات بسیار ریز سیمان را از یکدیگر بیشتر میکند و سطح بیشتری از ذرات را در معرض رطوبت و آب موجود در مخلوط قرار میدهد. بدین ترتیب از آب موجود در مخلوط استفاده بهینه تری میگردد و ذرات بهتر روی هم میلغزند و باعث افزایش روانی و کارایی بتن میگردد.

نسل سوم روان کنندهها

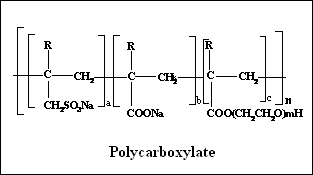

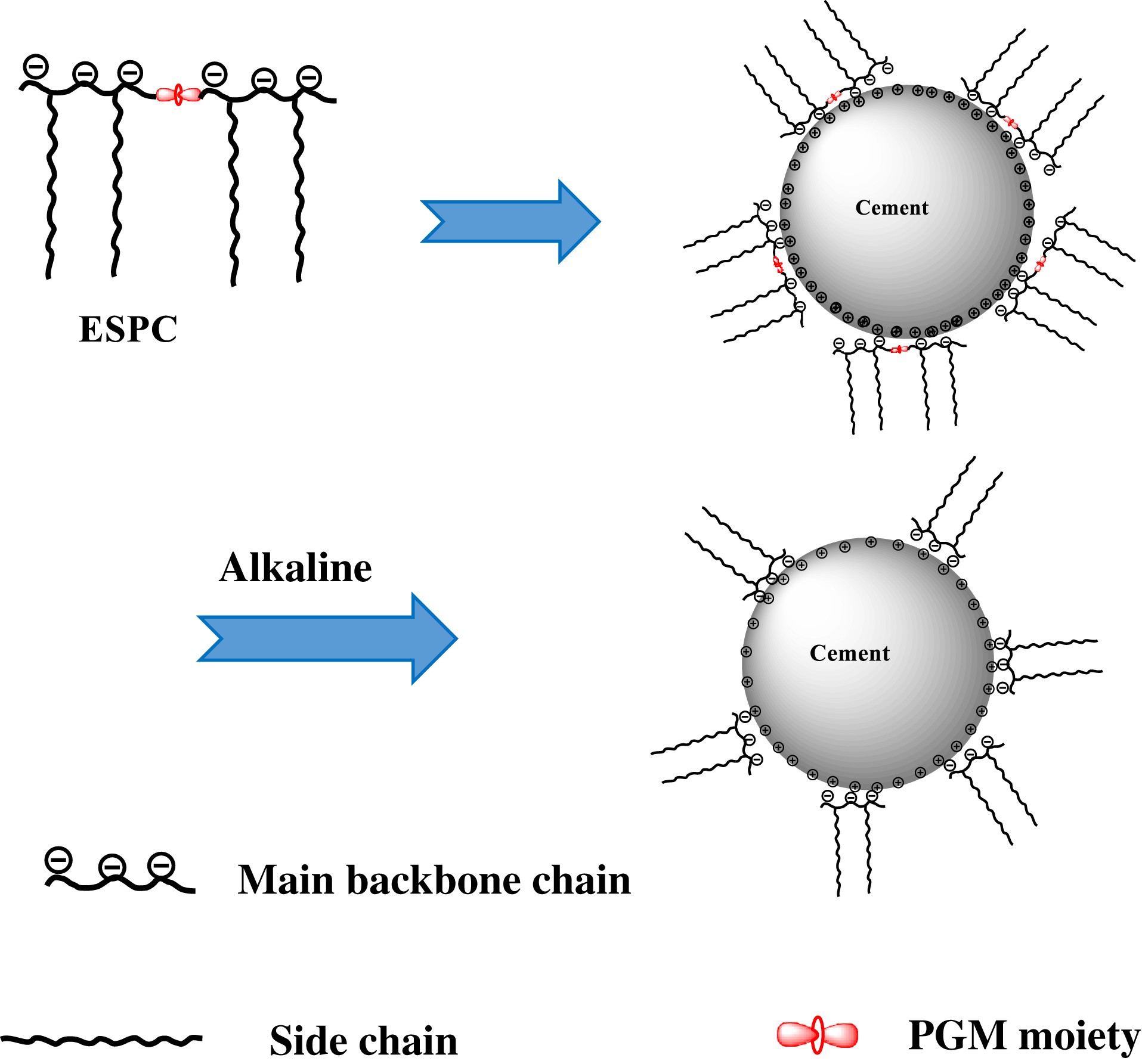

سومین نسل از روان سازهای بتن، فوق روان کنندهها و یا ابر روان کنندههایی هستند که بر پایه ی پلیکربوکسیلات اتر تولید شدند، آنها به دلیل مزایای فراوانی که داشتند به زودی پا به عرصه ی رقابت نهاده و با استقبال فراوانی در صنعت تکنولوژی بتن مواجه شدند. از مهمترین ویژگیهای آنها میتوان به کاهش شدید آب مصرفی بتن و حفظ کارایی بتن برای مدت زمانی مناسب اشاره نمود، سوپر پلاست که در کنار قیمت مقرون به صرفه تر و حباب زایی کمتر (در مقایسه با روان کنندههای نسل اول) توانستند به محبوب ترین و رایج ترین افزودنی بتن در سراسر دنیا تبدیل شوند.

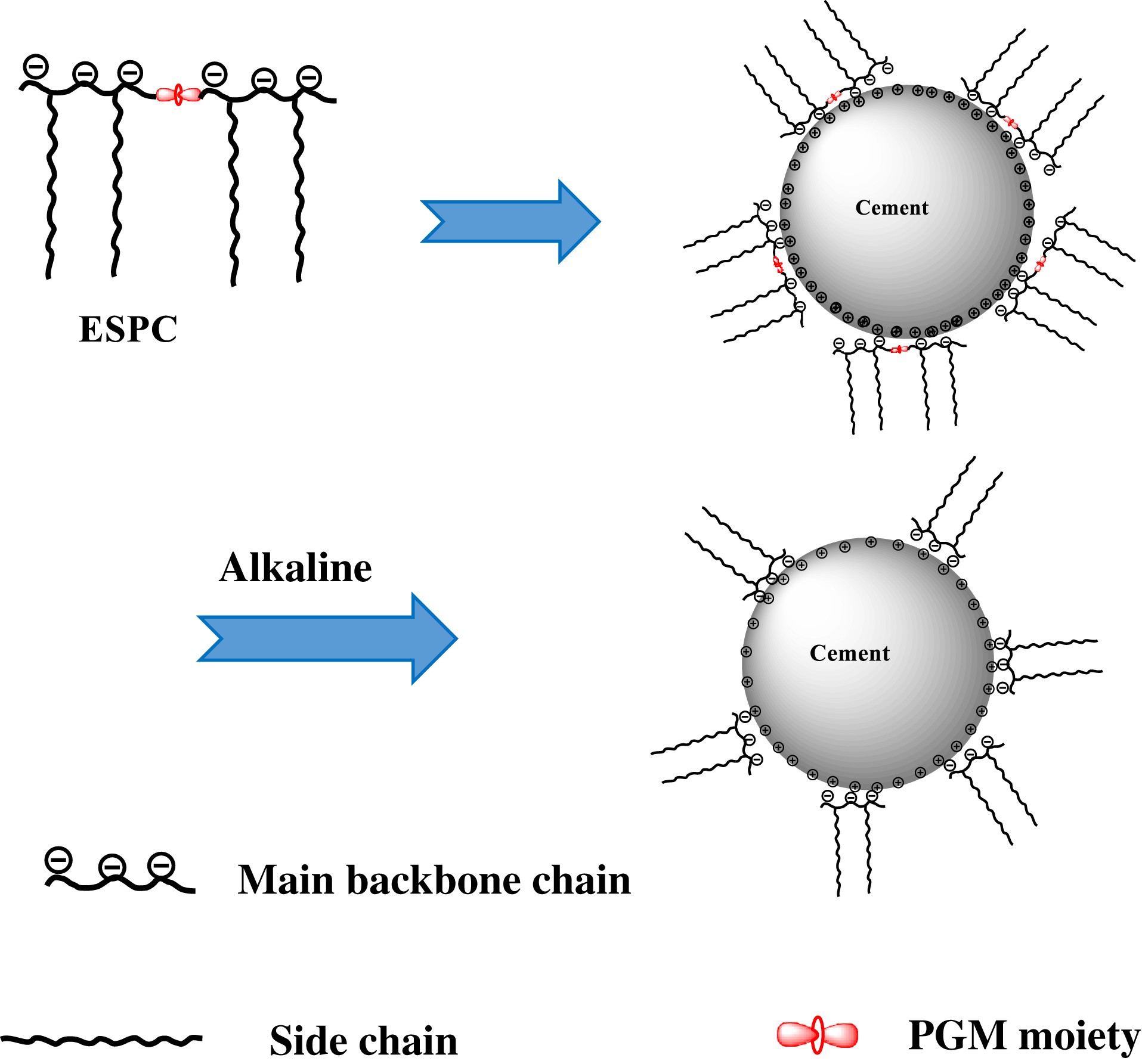

ساختار مولكولي اين نوع فوق روان كننده با مواد قبلي به طور واضحي تفاوتهاي زيادي دارد. در اين جا بر روي زنجيره پليمر اصلي علاوه بر گروههاي كربوكسيل، زنجيره اي بلند جانبي نيز وجود دارد كه بعد از پراكندگي ذرات سيمان از يكديگر مانع بسيار خوبي براي دور نگه داشتن آنها از يكديگر و در نتيجه سطح بيشتري از ذرات را در معرض آب موجود در محيط قرار ميدهند. در اينجا مكانيسم عمل تفاوتهايي با حالتهاي قبل دارد. فوق روان كنندههاي پلي كربوكسيلاته مانند فوق روان كننده نفتالينه در هنگام مخلوط شدن در سطح ذرات سيمان جذب ميشوند و عامل باردار كردن ذرات اين جذب شدن در هنگام هيدراسيون صورت مي گيرد در اينجا گروههاي كربوكسيل عامل باردار کردن ذرات سیمان و پراکندگی آنها میگردند. تفاوت اصلی این نوع فوق روان کننده بتن به دلیل وجود زنجیرههای جانبی بلند میباشد که کارایی بالایی این ترکیبات در حضور کربوکسیلاتها حاصل میشود.

به طور کلی کاهش بسیار زیاد آب مورد نیاز و سیالات بسیار بالای بتنهای حاوی فوق روان کننده پلی کربوکسیلات به جذب پلی کربوکسیلاتها به داخل سطوحی از سیمان هیدراته شده نسبت داده میشود. حداکثر میزان کاهش آب این نوع فوق روان کنندههای بتن نسبت به بتن شاهد در یک روانی برابر حدودا 30 درصد میباشد.

روانکنندهها از جنبههای زیر طبقهبندی میشوند:

1- بنیان ماده

2- قدرت روانسازی یا کاهندگی آب

3- حفظ کارایی

4- زمان گیرش

طبقه بندی روان کنندهها(شرکت آبادگران)

مقایسه قدرت روانسازی:

P.A.PLAST-203 ≃ P.A.PLAST-201<P.A.PLAST-S4< P.A.PLAST-204

افزایش قدرت روانسازی یا کاهندگی

مقایسه قابلیت حفظ کارایی:

P.A.PLAST-203<P.A.PLAST-S4 < P.A.PLAST-204 < P.A.PLAST-

حفظ کارایی بهتر در محدوده اسلامپ و در مقدار مصرف حداکثر

مقایسه زمان گیرش بتن:

P.A.PLAST S4≃P.A.PLAST-204 ≃ P.A.PLAST-203 < P.A.PLAST-201

زمان گیرش طولانیتر

فوقروانکنندهها از جنبههای زیر طبقهبندی میشوند:

1- بنیان ماده

2- قدرت روانسازی یا کاهندگی آب

3- حفظ کارایی

4- زمان گیرش

مقایسه قدرت روانسازی:

S.P.A.PLAST-403 ≃ MERQUA < S.P.A.PLAST-401 < S.P.A.PLAST-404<REONET OS<M4

افزایش قدرت روانسازی یا کاهندگی

مقایسه قابلیت حفظ کارایی:

S.P.A.PLAST-403 ≃ MERQUA < S.P.A.PLAST-401 < S.P.A.PLAST-404<REONET OS<M4

حفظ کارایی بهتر در محدوده اسلامپ و روانی برابر

مقایسه زمان گیرش بتن:

S.P.A.PLAST-403 ≃ MERQUA < S.P.A.PLAST-401 < S.P.A.PLAST-404<REONET OS<M4

زمان گیرش طولانیتر

فوق کاهنده (ابرروانکنندهها) از جنبههای زیر طبقهبندی میشوند:

1- بنیان ماده

2- قدرت روانسازی یا کاهندگی آب

3- حفظ کارایی

4- زمان گیرش

مقایسه قدرت روانسازی یا کاهش آب:

POWERPLAST-R < POWERPLAST-SM < REONET < POWERPLAST-RM<ABAPLAT SRT 2912< POWERPLAST-ES ≃ POWERPLAST-PM

افزایش قدرت روانسازی یا کاهندگی

مقایسه قابلیت حفظ کارایی(محدوده اسلامپ):

POWERPLAST-ES < POWERPLAST-PM ≃ REONET < POWERPLAST-RM <ABAPLAT SRT 2912< POWERPLAST-R≃ POWERPLAST-SM

افزایش توانایی حفظ کارایی

مقایسه زمان گیرش بتن:

POWERPLAST-ES < POWERPLAST-PM ≃ REONET < POWERPLAST-RM<ABAPLAT SRT 2912 < POWERPLAST-R ≃ POWERPLAST-SM

افزایش زمان گیرش

عوامل اصلی مؤثر بر انتخاب نوع و درصد مصرف روانسازها:

-الزامات آییننامهای و انتظارات موجود از ویژگیهای بتن بر اساس نیاز هر پروژه مقاومتهای مکانیکی، پارامترهای دوام، روانی مورد نیاز، مدت زمان حفظ کارایی مورد نیاز (مجموع زمان حمل و جایدهی بتن)

-ویژگیهای منطقه آب و هوایی پروژه (گرمسیری- سردسیری- رطوبت نسبی- وزش باد)

-ویژگیهای سنگدانههای مصرفی

-دقت کارگاه (توزین و تخصص افراد)

-نحوه پرداخت هزینه به پیمانکار (نوع قرارداد)

-اقتصادی شدن طرح اختلاط بتن

برای آشنایی با سایر افزودنی های بتن میتوانید به مقاله ذیل رجوع نمایید:

میکروسیلیس و ژل میکروسیلیس چیست و نحوه اثرگذاری آن در بتن چگونه است؟

منابع:

Effect of reactant ration on gel point of

sulphonated melamine-formaldehyde superplasticizer