بررسی مقاومت شیمیایی بتن پلیمری در محیط های خورنده

بتن های پلیمری محبوبیت زیادی کسب کرده اند و به عنوان مصالح ساختمانی در طول چهار دهه گذشته استفاده می شوند.

PC یک ماده کامپوزیت است که از یک رزین به عنوان، چسب برای سنگدانه ها، تشکیل شده است .بتن های پلیمری نماینده ی یک ماده مقاوم و مقاوم در برابر مواد شیمیایی می باشند. با توجه به خواص فیزیکی عالی مانند تخلخل کم و مقاومت در برابر سایش در پل ها, لنت های تونلی, کف, سدها, مخازن اسیدی و خطرناک محفظه زباله استفاده می شوند. نرخ افزایش استحکام PC در سنین پایین در مقایسه با سیمان پرتلند معمولی کم است; اما در طولانی مدت, PC ممکن است استحکامی معادل و یا حتی بالاتر بدست آید.

سازه های بتنی ممکن است در معرض محیط های خورنده قرار بگیرند . در بتن های معمولی، سیمان هیدرولیک پورتلند قلیایی، در حین واکنش هیدراتاسیون حفره ها و ترک هایی تشکیل می شود. اب می تواند در ترک بتن نفوذ کرده وآن را تخریب نماید. بنابراین بتن می تواند به راحتی مورد حمله اسیدی قرار گیرد . و تنها چند سال پس از استفاده، آسیب ببیند. با این وجود استفاده از انواع مختلفی از رزین ها مانند پلی استر-استایرن, اپوکسی, فوران و وینیل استر، حفره های باز در PCرا را از بین می برند، همچنین پلیمرها در طبیعت آبگریز هستند . بنابراین استفاده از PC در ساختارهایی تحت شرایطی همچون محیط های در معرض حملات مختلف و بدون افزودنی های محافظ شیمیایی، توصیه می گردد. بررسی های متعدد بر روی مقاومت در برابر خوردگی بتن های پلیمری با ترکیبات مختلف انجام شده است . بررسی تطبیقی تعدادی از پژوهشگران مبنی بر مطالعه بتن های پلیمری بر پایه رزین اپوکسی و پلی استر، نشان داد که مقاومت شیمیایی بتن های پلیمری به طور قابل توجهی بالاتر از بتن سیمانی است. مقاومت شیمیایی بتن پلیمری در حضور میکرو فیلرهای CaCo3 ضعیف نشان داد . تعدادی از محققین مقاومت پلیمر اصلاح شده و بتن سیمان را در برابر اسید سولفوریک بررسی کرده اند. نتایج نشان می دهد که استفاده از بتن با افزودنی پلیمر در مرحله اختلاط، اثر مفید ناچیزی بر دوام و مقاومت اسیدی نمونه های لوله بتنی دارد. محققین. چندین تست شیمیایی و میکروبیولوژیکی، شبیه سازی خوردگی اسید سولفوریک بر روی بتن پلیمری با پلیمر اصلاح شده انجام داده اند. آن ها از پنج نوع ترکیب مختلف بتن در نمونه های آزمایش هایشان استفاده کرده اند از جمله مخلوط مرجع سیمان پورتلند با مقاومت در برابر سولفات بالا و چهار بتن سیمانی-پلیمری مختلف، مانند اکریلیک استر وپلیمر استایرن - اکریلیک استر، پلیمر استایرن بوتادین و کوپلیمر وینیل. آن ها دریافتند که ترکیب بتن با پلیمر استایرن - اکریلیک استر بالاترین مقاومت را نشان می دهد در حالی که ترکیبات با پلیمر اکریلیک و پلیمر استایرن بوتادین مقاومت کمتری نسبت به مخلوط مرجع را نشان می دهد. هدف مقاله حاضر، بررسی مقاومت شیمیایی PC ساخته شده و تعریف یک ترکیب مناسب برای مقاومت قوی در محیط های بسیار خورنده می باشد.

مواد و روش ها

رزین و سخت کننده:

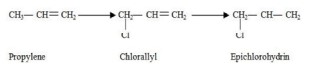

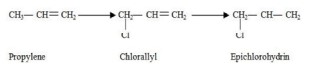

رزین اپوکسی بر پایه بیسفنول A، عرضه شده توسط شرکت هونسمن برای نمونه مورد استفاده قرار گرفت . نحوه تهیه و واکنش شیمیایی اصلی برای اپوکسی تولید در شکل 1 نشان داده شده است. هیچ گونه حلال یا رقیق کنندهای برای جلوگیری از تغییر احتمالی در خواص شیمیایی نمونه ها اضافه نشد . یک عامل سخت کننده پلی امین با ساختار شیمیایی تترا امین 3-اتیلن با کد تجاری HA-11عرضه شده توسط شرکت مرک استفاده شد . نسبت رزین به سخت کننده 2: 1 بود. وزن مخصوص رزین و سخت کننده در دمای 25 C درجه سانتیگراد به ترتیب عبارتند از 1.18 و 1.07 گرم در سانتی مترمکعب.

پرکننده و سنگدانه:

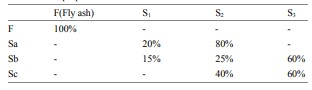

اغلب پودر سیلیس, کلسیم کربنات, پودر تالک، سیمان پرتلند, خاکستر پرواز و سولفات کلسیم, خاکستر پرواز و پودر سیلیس استفاده شد. خاکستر به عنوان پرکننده شناخته می شوند. در این مطالعه از خاکستر و پودر سیلیکا استفاده شد. زغال سنگ ازمعادن زیرب (مازندران, ایران) تامین شد. سه درجه بندی مختلف از پودر سیلیس که در تمام مجموعه های مورد استفاده قرار گرفت به شرح زیر است:

- پودر ریز سیلیس ( با اندازه ذرات متوسط mµ50-60 )

- پودر متوسط سیلیس با متوسط اندازه ذرات متوسطmµ600

- سیلیس درشت با متوسط اندازه ذرات mµ1100

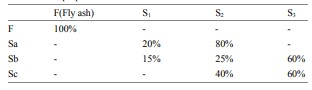

چهار نوع مخلوط پرکننده تهیه شد.F خاکستر خالص بود, نوع Sa ترکیبی از پودر سیلیس S1 و S2می باشد. نوع Sb مخلوطی از تمام پودر سیلیس ها بود و Sc ترکیبی از S2 و S3 است. ترکیبات مخلوط پرکننده ها در جدول 1 خلاصه شده اند.

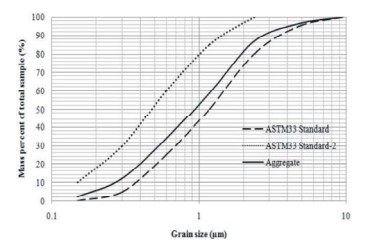

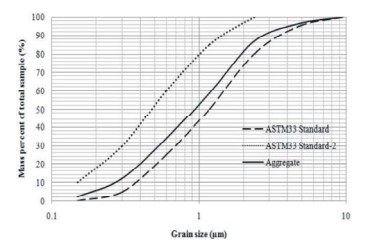

در نظر گرفتن منحنی درجه بندی بر اساس ASTM C33 ، سنگدانه دولومیت حاصل شد. این اندازه ذرات دولومیت در محدوده استاندارد و اندازه ذرات کمتر از 4.75 میلی متر بود . توزیع اندازه در شکل 2 نشان داده شده است.

روش ها:

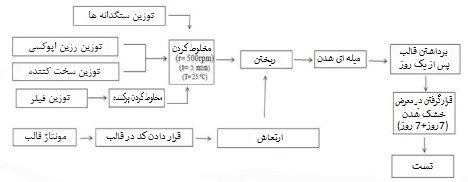

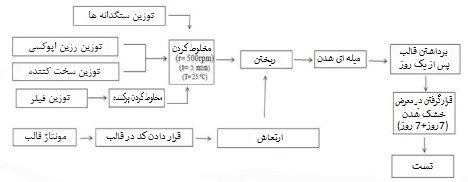

چندین نمونه با ترکیبات مختلفی از رزین و پرکننده تهیه شد. روش نمونه شکل گیری در شکل 3 نشان داده شده است. مطابق با ASTM C579 مقاومت فشاری نمونه ها با ترکیب های مختلف , از نوع رزین و اپوکسی اندازه گیری شد. همچنین بر اساس ASTM C 413 و ASTM C905 ، تست های جذب و چگالی انجام شد. نمونه ای که کمترین میزان نفوذپذیری را داشت و بیشترین دانسیته و مقاومت را داشت، انتخاب شده و تست مقاومت شیمیایی با توجه به ASTM C267 انجام شد. همه نمونه ها دارای ابعاد 5× 5 × 5 cm سانتی متر و شکل یکنواخت بودند. تست مقاومت شیمیایی در مواجهه چرخه ی یک محیط خورنده 14 روزه قرار گرفت (7 روز در معرض محیط شیمیایی و 7 روز برای خشک شدن در دمای محیط) . قبل و بعد از هر چرخه ی تست، تمام نمونه ها توزین شدند. قبل از غوطه وری, شرح مختصری از ویژگی های نمونه از قبیل رنگ, ظاهر سطح و وضوح محیط تست ثبت شد. سپس نمونه ها در محیط مناسب غوطه ور شدند. برای هر نمونه, 150 میلی لیتر محلول خورنده در ظرف ریخته شد. میزان تخریب شیمیایی پس از 7 ، 14 ، 28 و 56 روز از غوطه وری مشخص شد. برای هر چرخه جدید، ظرف تست با محلول تازه جایگزین می شود. داده های ثبت شده میانگین سه مقدار مجزا برای هر نمونه می باشد. محلول سدیم هیدروکسید (15 و 30 و 60 درصد وزنی) , اسید سولفوریک (15 و 30 و 60 درصد وزنی), اسید سیتریک (15 و 30 و 60 درصد وزنی) و استیک اسید (15 و 30 و 60 درصد وزنی) 5 محیط تهاجمی بودند که برای تست نمونه ها استفاده شدند.

نتایج و بحث

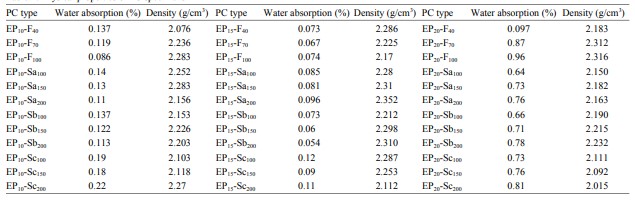

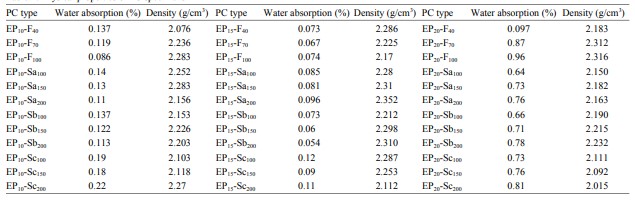

رزین های اپوکسی و پرکننده ها برای آماده کردن نمونه مخلوط شدند. نوع نمونه با یک کد نشان داده می شود که EP نوع رزین اپوکسی است درصد اپوکسی مورد استفاده در PC را به صورت زیرنویس نشان می دهد. نمونه. ورودی آخر نوع پرکننده استکه که درصد وزن پرکننده را نشان می دهد کد گذاری برای ضبط ترکیب شیمیایی نمونه های تهیه شده استفاده می شود. خواص فیزیکی و ترکیبات مختلف نمونه های تست شده در جدول 2 نشان داده شده است.

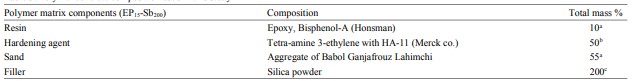

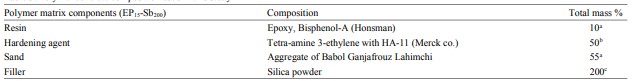

واضح است که تغییرات در نوع و ترکیب پرکننده و رزین منجر به تغییرات در جذب اب, دانسیته و مقاومت PC می گردد. خاکستر و پودرهای سیلیس از ذرات ریز ساخته شده اند. که این منجر به ایجاد مخلوط متخلخل و کم تراکم می شود. هنگام داشتن نمونه PC متراکم و تقریبا غیر متخلخل، میزان نفوذ و انتشار محدود می گردد, بنابراین نفوذ مواد شیمیایی و خوردگی کاهش می یابد. در میان نمونه های خلاصه شده در جدول 2 بتن پلیمری EP5-Sbn به دلیل تراکم بالا و جذب کم اب برای تست مقاومت شیمیایی انتخاب شد. قبل از تست مقاومت شیمیایی، مقاومت فشاری، مقاومت خمشی و مدول پارگی EP15-Sb20 به ترتیب 70.2, 8.23 و 14.2 مگاپاسکال می باشد. ترکیب نمونه انتخاب شده EP15-Sb20 در جدول 3 معرفی شده است.

بر اساس ماهیت شیمیایی مواد نمونه، میزان وزن و تغییرات پایداری نسبت به زمان تغییر می کند از اهمیت بیشتری نسبت به مقدار واقعی در هر زمان.برخوردار است . بنابراین برای ارزیابی مقاومت شیمیایی PC انتخاب شده در محیط های مختلف شیمیایی, دو پارامترها مورد ارزیابی قرار گرفتند یکی تغییرات وزن است و دیگری تغییرات در مقاومت فشاری PC می باشد. دو پارامتر به شرح زیر می باشند:

کهC2 وزن نمونه قبل از چرخه قرار گرفتن در معرض چرخه است و C1 وزن نمونه پس از غوطه وری در محیط خورنده و خورنده است. CS2 و CS1 به ترتیب مقاومت فشاری PC قبل و بعد از چرخه قرار گرفتن در معرض محیط خورنده می باشند. کدهای زیر در تست مقاومت شیمیایی مورد استفاده قرار گرفته اند:

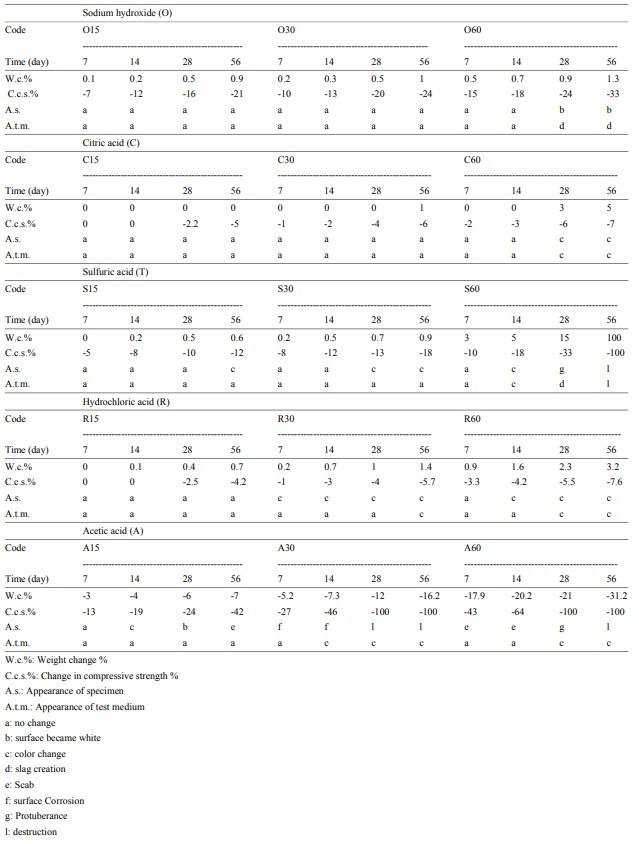

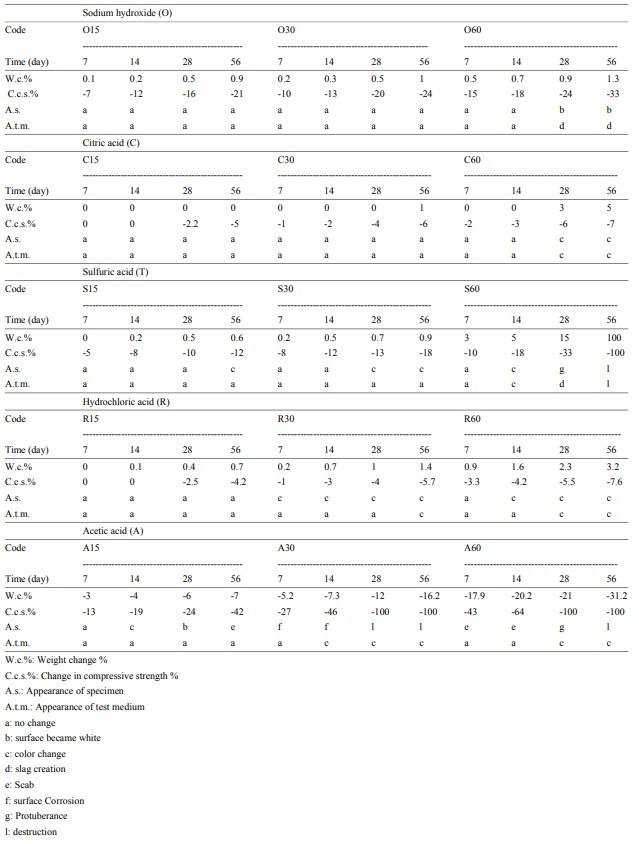

=A اسید استیک ، =C اسید سیتریک، NaOH =O، =R اسیدکلریدریک ، =T اسید سولفوریک و اعداد (15 و 30 و 60 درصد وزنی) غلظت محلول ها را نشان می دهد. داده های حاصل از تست های مقاومت شیمیایی در جدول 4 خلاصه شده است.

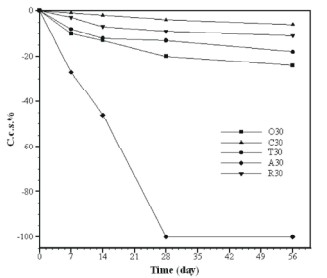

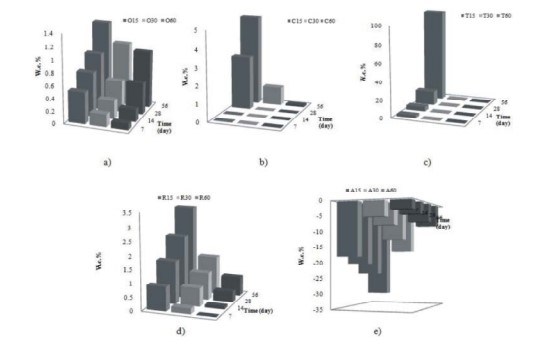

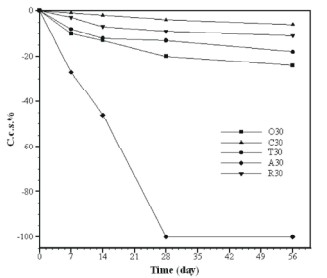

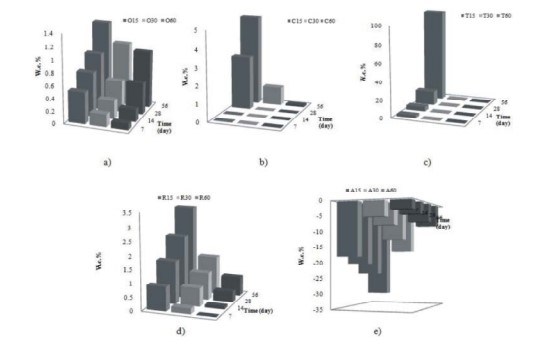

با توجه ASTM C267 [18] چهار پارامتری که در تست های مقاومت شیمیایی مهم هستند از جمله درصد تغییر وزن, درصد تغییرات مقاومت فشاری, ظاهر نمونه و ظاهر محیط تست مورد بررسی قرار گرفتند. بر اساس داده های موجود در جدول بالا نتیجه گیری شد که, افزایش غلظت اسید یا باز موجب افزایش تغییرات وزن و مقاومت فشاری نمونه ها می گردد. در بیشتر موارد به جز نمونه های موجود در اسید استیک, در غلظت زیر 60 درصد وزنی هیچ تغییری در ظاهر نمونه ها و محیط تست مشاهده نشد. با این وجود افزایش غلظت بالای 60 درصد وزنی باعث سفید شدن سطح و تشکیل سرباره در محلول NaOH ، تغییر رنگ در محلول های اسید سیتریک و اسید هیدروکلریک، برآمدگی و تخریب در H2SO4 و CH2COOH شد. علاوه بر این نتیجه گیری شد که اسید استیک (اسید ارگانیک) سخت ترین اثر را بر روی وزن، مقاومت فشاری و تغییر ظاهر نمونه ها دارد. شکل 4 اثر محیط های خورنده مختلف را در تغییرات مقاومت فشاری با توجه به زمان نشان می دهد. تمام محلولهای خورنده 30 درصد رقیق شده بودند. مقاومت فشاری نمونه ها در محلول های شیمیایی معدنی به تدریج در مدت زمان چرخه غوطه وری کاهش یافت ( 56 روز). از دست دادن مقاومت فشاری نمونه ها در تماس با محلول های 30 درصدی اسید سیتریک واسید سولفوریک در یک دوره 56 روزه به ترتیب 6 و 18 بود. با این حال نمونه های موجود در محلول ارگانیک اسید استیک ضایعات قابل توجه و کمترین مقاومت فشاری را داشت. و حتی کل نمونه ها پس از 28 روز تخریب شدند. از دست دادن مقاومت در بتن پلیمری احتمالا به دلیل از بین رفتن چسبندگی بین سنگدانه ها و ماتریس پلیمری می باشد. با افزایش مقاومت شیمیایی محلول خورنده مقاومت شیمیایی نمونه های PC به تدریج کاهش یافت. شکل 5 کاهش وزن انواع مختلف نمونه ها در محیط های خورنده را نشان می دهد. اثر غلظت و انواع مواد شیمیایی طی 56 روز مورد بررسی قرار گرفت. نمودار های 5a و 5b و 5d مقاومت شیمیایی نمونه ها ی موجود در محلول های NaOH و اسید سیتریک و هیدروکلریک به ترتیب (15 و 30 و 60 درصد وزنی) را نشان می دهد. تغییرات وزن نمونه ها در محلول های NaOH و اسید سیتریک و هیدروکلریک (60%) به ترتیب 3/1 و 5 و 2/3 درصد بود. شکل c5 نشان دهنده مقاومت شیمیایی نمونه های غوطه ور در اسید سولفوریک (15, 30 و 60%) می باشد. نفوذ اسید رقیق H2SO4 در نمونه PC محدود بود. با افزایش غلظت اسید به 60 درصد وزن نمونه ها 100 درصد افزایش یافت و اسید غلیظ در ماتریس های پلیمری پخش شد. تغییرات وزن نمونه های PC در اسید استیک منفی بود که احتمالا به دلیل اندازه مولکولی و نفوذ سریع در نمونه های PC بود.. کاهش وزن نمونه در شکل 5e نشان داده شده است.

نتیجه گیری

هدف از پژوهش حاضر ارزیابی تاثیر مواد شیمیایی مختلف محلول های خورنده با غلظت های(15 و 30 و 60 درصد وزنی) بر روی خواص فیزیکی (ظاهر نمونه ها و محیط تست) و مقاومت شیمیایی (مقاومت فشاری و تغییرات وزن) بتن های پلیمری ساخته شده می باشد با توجه به استانداردهایASTM ، نمونه EP5-Sb2W به دلیل چگالی بالا و نفوذپذیری پایین برای تست مقاومت شیمیایی انتخاب شد، افزایش غلظت محلول ها بالای 60 درصد باعث سفید شدن سطح و تشکیل سرباره در محلول NaOH می شود. تغییر رنگ در محلول های اسید سیتریک و اسید کلریدریک, برآمدگی و تخریب در H2SO4 و CH3COOH می شود. بنابراین کاهش مقاومت فشاری نمونه های در معرض محلول اسید استیک قابل توجه بود. علاوه بر این, همه نمونه ها به جز نمونه های موجود در محلول اسید استیک پس از مدت زمان طولانی غوطه وری درمحلول شیمیایی مقداری اضافه وزن داشتند. نتیجه گیری شد که نمونه های PC مقاومت شیمیایی زیادی در تمام مواد شیمیایی به جز محلول اسید استیک دارند. کاهش وزن نمونه حدودا 31% می باشد.

مراجع:

1.Rebeiz, K., 1996. Precast use of polymer concrete using unsaturated polyester resin based on recycled PET waste. Construction and Building Materials, 10(3): 215-220 .

2. Chen, C. H., R. Huang and J. Wu, 2006. Influence of soaking and polymerization conditions on the properties of polymer concrete. Construction and Building Materials, 20(9): 706-712 .

3. Reis, J., 2010. Fracture assessment of polymer concrete in chemical degradation solutions. Construction and Building Materials, 24(9): 1708-1712.

4. Van Gemert, D., L. Czarnecki, M. Maultzsch, H. Schorn, A. Beeldens, P. Lukowski and E. Knapen, 2005. Cement concrete and concrete-polymer composites: Twomerging worlds:: A report from 11th ICPIC Congress in Berlin, 2004. Cement and Concrete Composites, 27(9-10): 926-933 .

5. Abdel-Fattah, H. and M. M. El-Hawary, 1999. Flexural behavior of polymer concrete. Construction and Building Materials, 13(5): 253-262 .

6. Fowler, D., 1999. Polymers in concrete: a vision for the 21" century* 1. Cement and Concrete Composites, 21(5-6): 449-452 .

7. Berry, E. and V. M. Malhotra. Fly ash for use in concrete-A critical review. in Proc., The American Concrete Institute 1980. Detroit: ACI.

8. Dinakar, P., K. Babu and M. Santhanam, 2007. Corrosion behaviour of blended cements in low and medium strength concretes. Cement and Concrete Composites, 29(2): 136-145 .

9. Gominski, J., D. Dal Molin and C. Kazmierczak, 2007. Strength degradation of polymer concrete in acidic environments. Cement and Concrete Composites, 29(8): 637-645 .

10. Seliaev, V., V. Solomatov and V. Juravleva, 1981. Polymer Concrete Durability in Aggressive Media, in Proc., International Symposium on Plastics in Materials and Structural Engineering. Prague.

11. Mani, P., A. Gupta and S. Krishnamoorthy, 1987. Comparative study of epoxy and polyester resin-based polymer concretes. International Journal of Adhesion and Adhesives, 7(3): 157-163 .

12. Pacheco-Torgal, F. and S. Jalali, 2009. Sulphuric acid resistance of plain, polymer modified and fly ash cement concretes. Construction and Building Materials, 23(12): 3485-3491.

13. Monteny, J., N. De Belie, E. Vincke, W. Verstraete and L. Taerwe, 2001. Chemical and microbiological tests to simulate sulfuric acid corrosion of polymer-modified concrete. Cement and Concrete Research, 31(9): 1359-1365.

14. Standard Specification for Concrete Aggregates C33-03, in Annual book of ASTM standards2001, American Society for Testing and Materials: Philadelphia.

15. Standard test methods for compressive strength of chemical-resistant mortars, grouts, monolithic surfacing and polymerconcretes C 579-01 , in Annual bookof ASTM standards2001, American Society for Testing and Materials: Philadelphia.

16. Standard test method for absorption of chemical- resistant mortars, grouts, monolithic surfacing and polymer concretes C 413-01 , in Annual book of ASTM standards2001, American Society for Testing and Materials: Philadelphia.

17. Standard test methods for apparent density of chemical-resistant mortars, grouts, monolithic surfacing and polymerconcretes: C 905-01 , in Annual Book for ASTM Standards2001, American society of testing and materials: Philadelphia.

18. Standard test methods of chemical-resistant mortars, grouts, monolithic surfacing and polymer concretes C 267-01 , in Annual book of ASTM standards2001, American Society for Testing and Materials: Philadelphia.