چگونگی حفاظت از خوردگی سازه ها در زمان استفاده

مقدمه:

خوردگی فلزات در بتن نوعی خرابی جدی است که بتن را تحت تأثیر قرار می دهد. خوردگی در سازه های پارکینگ، سازه های دریایی، کارخانه های صنعتی، ساختمان ها، پل ها و روسازی ها دیده می شود. اداره بزرگراه فدرال آمریکا گزارشی را در سال 2001 منتشر کرد مبنی بر اینکه هزینه تخمینی خوردگی پل های بزرگراه بین 43/6 تا 15/10 میلیارد دلار برآورد شده است.

این مشکل هزینه هایی را هم در بخش دولتی و هم در بخش خصوصی تحمیل می کند.

بتن یک محیط بسیار قلیایی ایجاد می کند که منجر به تشکیل یک فیلم غیرفعال می شود که از فولاد در برابر خوردگی محافظت می کند. با این حال، اگر کیفیت بتن و جزئیاتی مانند پوشش بتن و کنترل ترک کافی نباشد

، خوردگی فلزات مدفون در بتن ممکن است رخ دهد.

برای جزئیات بیشتر در مورد مکانیسم خوردگی فلزات در بتن به ACI 222R مراجعه کنید.

هنگامی که خوردگی شروع می شود، توسط عواملی مانند رطوبت و افزایش دمای محیط تشدید می شود. ترک خوردگی نیز می توانند خوردگی را تشدید کنند.

سایر علل خوردگی عبارتند از قرارگیری فولادی در معرض عناصر خورنده و مواد شیمیایی صنعتی یا فاضلاب که به بتن و فولاد تقویت کننده حمله می کنند.

سازه های بتن آرمه باید به گونه ای طراحی شوند که در صورت وجود این عوامل از آنها جلوگیری شود و یا زمانی که نمی توان از آنها اجتناب کرد از آنها محافظت شود.

1-انواع سازه های مستعد تخریب ناشی از خوردگی در سازه هایی که فولاد در تماس مستقیم با بتن است:

خوردگی فولاد عمدتاً در مقاطع بتنی که در معرض کلریدها هستند یا به شدت کربناته شده است، رخ می دهد. در پل ها و زیرساخت های آن ها در مناطقی که به دلیل تماس مستقیم نمک های کلرید روی سطح عرشه پل هستند این نمک ها می توانند به راحتی تا عمق فولاد تقویت کننده در ترک در کمتر از یک سال نفوذ کنند.

در مناطقی که از نمک های یخ زدا برای یخ زدایی راه ها و جاده ها استفاده میشود، پل ها و زیرساخت های آن ها به دلیل تماس مستقیم نمک های کلرید، در برابر خوردگی آسیب پذیر هستند. این نمک ها می توانند به راحتی تا فولاد تقویت کننده در کمتر از یک سال نفوذ کنند.

در سازه های بدون حفاظت، خوردگی می تواند در ده سال اول پس از ساخت سازه رخ دهد. نمک های یخ زدا همچنین میتوانند به درزهای انبساط در عرشه پل نفوذ کرده و این آلودگی یون کلریدی باعث خوردگی فولاد می شود.

سازه هایی همچون پارکینگ در این محیط ها نیز مستعد آلودگی یون کلرید هستند، حتی اگر نمک های یخ زدایی مستقیماً روی سطح پارکینگ اعمال نشوند. آب مملو از کلرید و گل و لای چسبیده به قسمت زیرین وسایل نقلیه وارد شده به پارکینگ می تواند روی سطح پارکینگ پخش شود.

تمام سازههای بتن مسلح که در تماس با آب دریا هستند یا در معرض پاشش آب اقیانوس ناشی از باد هستند، در معرض خطر تخریب ناشی از خوردگی در اثر یونهای کلرید هستند.

اگر اقدامات احتیاطی انجام نشود، سازه های بتن مسلح یا پیش تنیده معمولی، مانند برج های خنک کننده، می توانند دچار آسیب های ناشی از خوردگی کربناته شوند. ترکیب دمای نسبتاً بالا و بخار آب موجود در این سازه ها باعث تسریع کربناته شدن بتن می شود و در نتیجه مکانیسم دفاعی در برابر خوردگی بتن حتی در غیاب یون های کلرید یا سایر یون های مهاجم از بین می رود.

همچنین، تبخیر در برج های خنک کننده، مواد محلول را متمرکز می کند. هر گونه نمک مضر که غلیظ شود می تواند باعث خوردگی شود.

آسیب خوردگی شدید می تواند در نتیجه نمک های کلرید ریخته شده رخ دهد، حتی زمانی که محیط سازه خشک در نظر گرفته شود.

2-ارزیابی سازه های در حال بهره برداری:

مهندسان دائماً با چالش تشخیص خوردگی اولیه در مناطق آسیبدیده بتن، میزان فرسودگی و ارائه راهکار تعمیر و حفاظت طولانی مدت برای افزایش عمر مفید سازه مواجه هستند.

منظور از تعمیر، فرآیندی است برای جایگزینی یا اصلاح مقطع تخریب شده؛ آسیبدیده؛ یا اجزاء و عناصر یک سازه معیوب. با این حال، روشهای ترمیم به تنهایی معمولاً برای رفع علت خرابی تاثیر چندانی ندارد.

بنابراین، در مورد خوردگی فولاد تقویتکننده، تعمیرات ساده زمانی که هیچ کاری برای کاهش یا توقف فرآیند فرسودگی اولیه انجام نمیشود، پیش از موعد شکست میخورد.

بازسازی سازه ها برای جلوگیری از خوردگی فولاد تقویت کننده در بتن ضروری است. در اصطلاحات عمرانی، توانبخشی به عنوان "فرایند تعمیر یا اصلاح سازه به یک شرایط مفید مطلوب" تعریف می شود.

در نتیجه، ACI 546R یک شیوه تعمیر را ارائه میکند که مستلزم ارزیابی وضعیت موجود سازه بتنی برای تعمیر، تعیین عملکرد ایجاد مشکل و انتخاب مواد و روشهای تعمیر مناسب است.

ارزیابی و انتخاب یک گزینه مقاوم سازی مقرون به صرفه برای سازه بتنی فرسوده مستلزم:

• کسب اطلاعات در مورد وضعیت سازه و محیط آن.

• بکارگیری تحلیل مهندسی بر روی اطلاعات

• شناسایی گزینه هایی که برای آن سازه خاص قابل اجرا هستند

• برآورد هزینه شیوه تعمیر و

• تعریف مقرون به صرفه ترین شیوه برای بازسازی سازه

میباشد.

مرحله اول شامل بررسی نقشه های سازه، گزارش بررسی های قبلی و اطلاعات موجود در مورد شرایط محیطی سازه است.

اطلاعات به دست آمده باید شامل موارد زیر باشد:

• مکان، اندازه، نوع و سن سازه.

• هر گونه ویژگی طراحی غیر معمول.

• شرایط قرار گرفتن در معرض محیطی، از جمله تغییرات دما، محیط دریایی، و بارش.

• جزئیات فولاد تقویت کننده.

• نوع آرماتور، از جمله فولاد ملایم بدون پوشش،

فولاد با پوشش اپوکسی، فولاد گالوانیزه و فولاد پیش تنیدگی،

• تاریخچه تعمیر و نگهداری و

• وجود سیستم های حفاظتی در برابر خوردگی

سپس از این اطلاعات برای بررسی وضعیت کامل سازه استفاده می شود. علاوه بر بررسی بصری تخریب سازه، یک بررسی وضعیت معمولی شامل ارزیابی خوردگی و ارزیابی بتن نیز مورد نیاز است.

هدف از بررسی وضعیت، تعیین علت و وسعت خرابی بر حسب کل ناحیه در معرض خوردگی است.

روش های ارزیابی خوردگی آرماتورها عبارتند از (ACI 365.1R):

• بازرسی بصری، از جمله بررسی ترک

• بررسی لایه برداری

• اندازه گیری عمق پوشش بتنی

• تجزیه و تحلیل محتوای یون کلرید در نواحی و اعماق مختلف

• آزمایش عمق کربناسیون

• تست تداوم الکتریکی

• اندازه گیری رطوبت نسبی و مقاومت بتن

• نقشه برداری پتانسیل خوردگی

• اندازه گیری نرخ خوردگی

• تعیین میزان کاهش سطح مقطع در فولاد تقویت کننده و

• اندازه گیری pH بتن، pH محصول خوردگی یا هر دو

روش های آزمایش ارزیابی بیشتر مخصوص بتن عبارتند از:

• بازرسی بصری

• تجزیه و تحلیل پتروگرافی

• تست مقاومت فشاری

• تست نفوذپذیری کلرید و

• اندازه گیری وزن مخصوص، جذب و فضاهای خالی

بررسی وضعیت با تجزیه و تحلیل نتایج آزمایش میدانی و آزمایشگاهی و انتخاب گزینههای بالقوه توانبخشی بر اساس ویژگی های فنی و عمر مفید آن دنبال میشود. گام بعدی در این فرآیند، انجام یک تحلیل هزینه چرخه عمر است که مجموع هزینه های راه حل های دیگر را بر اساس عمر پیش بینی شده هر راه حل و عمر مفید سازه مقایسه و ارزیابی می کند.

ارزش یک راه حل بالقوه نه تنها شامل در نظر گرفتن هزینه های بدست آوردن آن، بلکه هزینه نگهداری آن در یک دوره زمانی مشخص نیز می شود.

برای انجام LCCA، باید هزینه اولیه، هزینه نگهداری و عمر سرویس را برای هر جایگزین توانبخشی که در نظر گرفته شده است، برآورد کرد. در نهایت، بر اساس نتایج LCCA، مقرون به صرفه ترین استراتژی توانبخشی انتخاب می شود.

- سیستم های حفاظتی برای بتن

از آنجایی که خوردگی فولاد تقویتکننده معمولاً مستلزم ورود آب، محلولهای نمک، اکسیژن و دیاکسید کربن به داخل بتن است، حفاظت از بتن با سیستمهای حفاظتی یک اقدام ضد خوردگی بالقوه مؤثر است.

چهار نوع کلی از موانع استفاده می شود

1. ضد آب

2. ضد رطوبت

3. محافظ و

4. رنگ

موانع ضد آب و عایق رطوبت:

یک مانع ضد آب از موادی تشکیل شده است که روی سطح بتن اعمال می شود تا عبور آب مایع را مسدود کند و به طور قابل توجهی عبور بخار آب را کاهش دهد. مایع و یا بخار از طریق فشار هیدرواستاتیک، گرادیان بخار یا اثر مویرگی در بتن نفوذ میکنند. بتن متخلخل، ترک، یا عیوب سازه ای و درزهایی که به درستی طراحی یا ساخته نشده اند باعث افزایش عبور مایعات و بخارات می شود.

ACI 515.1R بیان میکند که «پوشش آب بند قابل اعتمادترین نوع مانع برای جلوگیری از ورود آب به یک سازه زیرزمینی است». برای محافظت از آرماتورهای فولادی در برابر یون های کلرید، پوشش آب بند در همان سمت فشار هیدرواستاتیک قرار می گیرد. به این سیستم فشار مثبت می گویند.

موانع ضد آب به طور سنتی از چندین لایه از نمد یا پارچه اشباع شده از قیر تشکیل شده است که همراه با قیر ذغال سنگ یا آسفالت سیمان کاربردی تر شده است.

سیستمهای سرد از ماستیکهای قیری و پارچههای شیشهای استفاده میکنند یا از مواد الاستومری ورقهای ویا ورقهای لاستیکی-قیری از پیش ساخته شده استفاده میکنند.

قیرهای (آسفالت یا قطران زغال سنگ) مورد استفاده در موانع گرم، مقاومت کمی دارند و برای مقاومت در برابر تنش های ناشی از تغییرات دما، باید با پارچه یا نمد تقویت شوند. به همین ترتیب، ماستیک و امولسیون های مورد استفاده در موانع سرد استفاده شده استحکام کافی ندارند و باید با پارچه تقویت شوند.

موانع ضد رطوبت (و نه ضد آب) در غیاب فشار هیدرواستاتیک در برابر عبور آب مقاومت می کنند. اما در صورت قرار گرفتن در معرض فشار آب موثر نخواهند بود.

سیستم های حفاظتی:

سیستم های محافظ، بتن را از تخریب توسط مواد شیمیایی و متعاقب آن از دست دادن یکپارچگی سازه ای محافظت می کند، از کثیف شدن بتن جلوگیری می کند یا بتن را از آلوده شدن به مایعات محافظت می کند. در دمای محیط بهره برداری، مواد برای سیستم های محافظ باید:

• در اثر تماس با مایعات یا بخارات مربوطه متورم، حل، ترد یا شکننده نشوند.

• از نفوذ یا انتشار مواد شیمیایی که می توانند باعث از بین رفتن چسبندگی بین سیستم و بتن شوند جلوگیری کرده و

• دارای مقاومت سایشی کافی برای جلوگیری از آسیب دیدن آن در هنگام اجرا شود.

استفاده از روکش آجری مقاوم در برابر اسید با اتصالات ملات مقاوم در برابر مواد شیمیایی بر روی سیستم های محافظ حهت کمک به جلوگیری از آسیب به مواد محافظ نسبتا شکننده ناشی از سوء استفاده مکانیکی یا قرار گرفتن در معرض دمای بیش از حد ضروری است.

آسیب به کف و دیوارها ممکن است به دلیل نیروهای برشی ناشی از تنش مکانیکی یا خزش ناشی از بارگذاری مداوم رخ دهد.

سیستم های محافظ رنگی(تزئینی) و سیستم های آب بندی نفوذی:

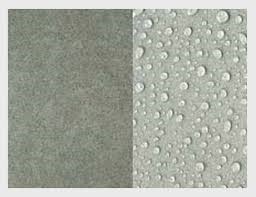

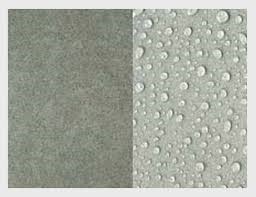

یک سیستم محافظ رنگی(تزئینی) باعث تثبیت یا تغییر ظاهر یا رنگ سطوح بتنی می شود. چنین سیستمی می تواند در برابر انتشار گازهایی مانند بخار آب، دی اکسید کربن و اکسیژن در بتن مقاومت کند. رنگ های تزئینی را می توان برای سطوح بتنی بیرونی استفاده کرد. انواع رنگ های مورد استفاده معمولاً رنگ های سیمان پرتلند پایه آب، رنگ های لاتکس پلیمری پایه آب، رنگ های پلیمری (اپوکسی، پلی استر یا اورتان) و پوشش های مبتنی بر سیلان/سیلوکسان هستند.

پوششهای سیلان/سیلوکسان سیستمهای ضد آب و معمولاً شفاف هستند.

پوششهای سیلان موضوع تحقیقات گستردهای بودهاند و معمولاً در عمل مورد استفاده قرار میگیرند. آنها در مقاومت در برابر نفوذ یون کلرید موثر هستند، اما در برابر نفوذ دی اکسید کربن مقاومتی ندارند.

در عوض، محصولات اکریلیک الاستومری موجود است که ورود دی اکسید کربن را به حداقل می رساند.

عوامل تخریب و دوام مواد محافظ:

عوامل تخریب مختلف می توانند توانایی مواد محافظ و مواد درزگیر را برای عملکرد مناسب کاهش دهند. عمر طراحی آنها شامل قرار گرفتن در معرض ازن، اشعه ماوراء بنفش، میکروب ها، حلال های آلی و تشعشعات هسته ای است.

همچنین، دماهای بالا می تواند منجر به خزش قابل توجهی در یک سیستم مبتنی بر قیر شود.

جهت کسب اطلاعات بیشتر به مقاله زیر مراجعه شود:

سیستم های حفاظتی برای بتن