اجزای پوشش های محافظ برای جلوگیری از خوردگی سطوح

اجزای پوشش های محافظ الزاما شامل موارد حلال و اجزای رنگدانهای نمی باشند، که در این مقاله ابتدا به توضیح در مورد خوردگی و انواع پوشش های محافظ و در نهایت به اجزای آن ها می پردازیم.

تعریف خوردگی:

خوردگی حالتی است که در آن یک سطح فلزی یا یک عنصر با عوامل محیطی که سطح را اکسید می کنند در تماس است. این امر در مواردی رخ می دهد که فلزات با اکسیژن و رطوبت موجود در محیط واکنش شیمیایی دهند. اگر خوردگی، یک مشکل و امر رو به رشد و در حال گسترش می باشد، به این معنی است که تمام پروژه های ساختمانی در همه حوزه ها در معرض خطر قرار دارند و نشانگر عمر کمتر سازه ها می باشد. جهت بهبود عمر سازه ها و پروژه های ساختمانی، یک پوشش محافظ خوردگی نیاز می باشد.

پوشش های محافظ در برابر خوردگی چیست؟

جهت محافظت از خوردگی، ماده ای جهت اعمال بر روی لایه ای از سطح انتخاب می شود که استفاده از آن به طور کامل تضمین می کند که یک مانع قوی جهت محافظت از خوردگی تشکیل شده است تا از هرگونه تماس عناصر آسیب رسان خارجی با سطح فلزی پوشش داده شده جلوگیری کند. به چنین پوششی، پوشش محافظ از خوردگی گفته می شود. نوع پوشش بسته به نیاز ممکن است پوشش فلزی یا غیر فلزی باشد.

بازارهای صنعتی، تجاری و معماری به شدت به پوشش ها برای حفاظت از سازه ها متکی هستند. در یک مفهوم کلی، پوشش ها به عنوان یک لایه نازک از مواد جامد بر روی یک سطح تعریف می شوند که خواص محافظتی، تزئینی یا عملکردی بهبود یافته ای را ارائه می دهند. به طور خاص، آنها یک ترکیب مایع، مایع یا ماستیک هستند که پس از اعمال بر روی یک سطح، به یک لایه محافظ جامد، تزئینی یا چسبنده تبدیل میشوند. یک راه موثر برای محافظت از فلز در برابر خوردگی، جداسازی فیزیکی یک بستر از محیط آن با اعمال پوشش های محافظ است.

پوششها از طریق یکی از راههای زیر به عنوان محافظ خوردگی عمل میکنند:

آنها مانع از گرد هم آمدن عناصر ضروری برای شروع فرآیند خوردگی میشوند، به طور فعال از وقوع واکنش الکتروشیمیایی جلوگیری میکنند و یا فرآیند خوردگی را به سمتی هدایت میکنند که به سازه آسیبی نرساند.

مواد پوشش محافظ پوشش غیرفلزی شامل پلیمرها و مواد بیشتری می باشد. پوشش های محافظ فلزی شامل آلومینیوم، روی و کروم است. از آلیاژها نیز برای پوشش استفاده می شود. برای اعمال پوشش محافظ از روش های مختلفی استفاده می شود. برخی از این موارد عبارتند از پاشش، رنگ آمیزی، جوشکاری و تراز کردن. در تمام موارد، فرآیند پوشش بر اساس فناوری های خاصی ارائه شده است.

پوشش محافظ برای فلز:

پوشش های محافظ خوردگی مختلفی برای جلوگیری از خوردگی وجود دارد و هر کدام با دیگری متفاوت است. در زیر به برخی از آنها اشاره می کنیم

1- گالوانیزه کردن: فرو بردن فلزات در روی مذاب برای تشکیل یک لایه محافظ روی.

2- پوشش پودری: پاشیدن پودر باردار الکترواستاتیک بر روی سطوح فلزی، سپس پخت برای تشکیل یک پوشش بادوام.

3- حفاظت کاتدی: اعمال یک فلز قربانی یا جریان تحت تاثیر برای جلوگیری از خوردگی.

4- پوشش تبدیل کرومات: سطوح فلزی را با محلول های کرومات پردازش می کنیم تا یک فیلم مقاوم در برابر خوردگی تشکیل شود.

5- پوشش های سرامیکی: استفاده از مواد سرامیکی از طریق پاشش یا غوطه وری برای ایجاد مقاومت در برابر دمای بالا و شیمیایی.

6- پوشش های اپوکسی : استفاده از پوشش های مبتنی بر رزین اپوکسی برای چسبندگی عالی و مقاومت شیمیایی.

7- پوشش های فلزی: رسوب لایه های فلزی بر روی سطوح فلزی برای محافظت در برابر خوردگی افزایش یافته است.

8-پوشش های آلی: استفاده از مواد آلی مانند پلیمرها یا رزین ها برای ایجاد لایه های محافظ.

9- فسفاته کردن: پوشش سطوح فلزی با لایه های فسفاته برای بهبود چسبندگی رنگ و مقاومت در برابر خوردگی.

10- آنودایز کردن: اکسیداسیون الکتروشیمیایی سطوح فلزی برای تشکیل یک لایه اکسید محافظ، معمولاً روی آلومینیوم.

11- رنگ ها و پرایمرها: اعمال سیستم های رنگ شامل پرایمر برای محافظت در برابر خوردگی و پرداخت زیبایی.

12 پوشش های وینیل: اعمال پوشش های مبتنی بر وینیل برای مقاومت در برابر خوردگی و عایق الکتریکی

اجزای تشکیل دهنده پوشش ها عبارتند از:

طبق کتاب راهنمای پوششهای محافظ در برابر خوردگی، بازرسی و نگهداری تمام پوششها از سه جزء اصلی تشکیل شدهاند:

الف) حلال

ب) رزین

ج) رنگدانه

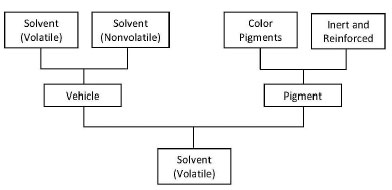

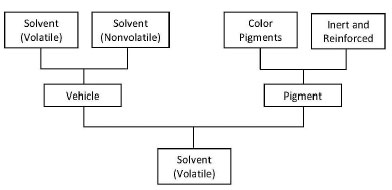

همه پوششها حاوی حلال و اجزای رنگدانهای نبوده و شامل پوششهای بدون حلال (100 درصد مواد جامد شونده) و پوششهای شفاف و بدون رنگدانه میباشند. رزین یکی از اجزای اصلی تشکیلدهنده پوششها است. متخصصین و طراحان فرمولاسیون پوشش، اجزای حلال، رزین و رنگدانه را به دو دسته کلی تقسیم میکنند.

دسته اول ترکیب حلال و رزین که بخش حلال «حملکننده (رزین در حلال حل میشود) جزء فرار است» و بخش رزین «حملکننده غیرفرار» نامیده میشود. دسته دوم رنگدانهها هستند.

رنگدانهها افزودنیهایی هستند که خواص خاصی به پوشش میدهند و به دو دسته کلی تقسیم میشوند:

الف) رنگ

ب) مقاومت فیزیکی.

هنگامیکه پوشش اجرا میشود، حلال در طول فرآیند پخت، تبخیر گشته و تنها رزین و اجزای رنگدانه روی بستر باقی میماند. لایه تشکیل شده جهت محافظت در برابر خوردگی استفاده میشود. این لایه باقیمانده (رزین و رنگدانه) را جامدات پوشش مینامند.

1-1 حلال

حلالهای آلی برای انجام سه عملکرد اساسی در پوشش فرموله میشوند:

1- حل کردن جزء رزین

2-کنترل تبخیر برای تشکیل فیلم

3-کاهش ویسکوزیته پوشش جهت سهولت اجرا.

حلالها بر چسبندگی فیلم خشک و دوام پوشش تأثیر میگذارند. بهطورکلی برای رزینهایی که کمتر حلالپذیر هستند به مقدار حلال بیشتر یا حلالهای قویتری نیاز است.

اصطلاحات «حلال» و «تینر (رقیقکننده)» اغلب به جای یکدیگر استفاده میشوند، اما بین این دو اصطلاح تفاوتهایی وجود دارد. اصطلاح «حلال» میتواند به دو کاربرد متفاوت دلالت کند:

- حلال یا مخلوط (واکنشی و غیر واکنشی): حلالهایی با درصد غلظت از پیش تعیینشده میباشند.

- تینرهای تمیزکننده با قدرت حلکنندگی بالا: تمیز کردن برسها، غلطکها، شیلنگها و سایر تجهیزات.

افزودن تینر به پوشش قبل از اجرای رنگ اغلب باعث نازک شدن فیلم خشک میشود.

تینرها و رقیقکنندهها و پوششها

|

تینرها و رقیق کننده ها

|

پوشش

|

|

الکل های معدنی

|

روغن ها و الکیدها

|

|

آروماتیک ها (زایلن، اتیلن، بنزن، تولوئن)

|

کولتار اپوکسی، الکیدها، لاستیک های کلردار

|

|

وینیل ها ، اپوکسی ها، یورتان ها

|

کتون (MIBK,MEK)

|

|

فنولیک ها، روی معدنی

|

الکل ها (ایزوپروپیل)

|

|

اکریلیک های موجود در آب، برخی از روی های معدنی ، اپوکسی های موجود در آب

|

آب

|

حلالها بخارهای سنگینتر از هوا را تولید میکنند که در کف مخزن یا مناطق سربسته جمع میشوند. کتونها کمترین نقطه اشتعال را در بین حلالهای آلی دارند. بااینحال هر حلالی در مجاورت هوا میتواند یک ترکیب انفجاری ایجاد کند.

برخی استانداردهای ایمنی، میزان ترکیبات آلی فرار (VOC) در پوششها را محدود میکنند. پس از اجرای رنگ، همانطور که این پوششها کیور میشود، VOC ها به اتمسفر تبخیر شده و با نور خورشید و آلایندههای هوا واکنش داده و ازن را تشکیل میدهند که یک ترکیب سمی شناختهشده برای سلامتی انسان است.

2-1 رزین

رزین جزء تشکیلدهنده لایه یک پوشش است. رزینها پلیمرهایی با وزن مولکولی کم هستند که معمولاً برای واکنش و تشکیل مولکولهای تکرارشونده بزرگ در فیلم کیور شده، نیاز به جزء هاردنر دارند. هدف اصلی رزین، مرطوب کردن ذرات رنگدانه و اتصال آنها به یکدیگر و به بستر است. رزین بیشتر خواص پوششی ایجاد میکند. انواع مختلف رزینهای فرمولهشده در یک پوشش، تعیینکننده خواص زیر است:

- مکانیسم و سرعت پخت و کیور شدن

- عملکرد اصلی در انواع شرایط

- عملکرد بر روی زیرآیند

- سازگاری با سایر پوششها

- انعطافپذیری و استحکام

- عملکرد در شرایط جوی

- چسبندگی به زیرآیند و لایهها

هیچ رزینی نمیتواند نیازهای پروژههای مختلف، با خواص و کاربرد متنوع را برآورده نماید؛ بنابراین، انواع پوششهای عمومی بهطورکلی بر اساس نوع رزین اولیه مورداستفاده در فرمول پوشش، طبقهبندی میشوند. رزینهای معمولی اکریلیک، آلکید، اپوکسی، پلی اورتان و پلیمرهای پلی اوره هستند.

3-1 پیگمنت

رنگدانهها نامحلول و سنگینتر از پوشش هستند و معمولاً در کف ظرف تهنشین میشوند. پیگمنتها افزودنیهایی هستند که برای دستیابی به ویژگی فیلم موردنظر به پوشش اضافه میشوند. ویژگی زیر توسط رنگدانهها ارائه میشود که توضیح مختصری برای هرکدام ارائه شده است:

- رنگ: رنگدانههای طبیعی (رس کائولن، سیلیکات منیزیم، کربنات کلسیم) ثبات رنگ را در برابر فرسایش اشعه ماوراءبنفش یا نور خورشید فراهم میکنند. مقاومت رنگدانههای طبیعی در مقابل UV نسبت به رنگدانههای آلی مصنوعی پایدارتر هستند.

- شفافیت: اکسید تیتانیوم رنگ زیرلایه یا پوشش قبلی را پنهان میکند و نسبتاً از رزین در برابر اکسیدکنندگی نور خورشید محافظت مینماید.

- ترکنندگی رنگ (نسبت عکس با ویسکوزیته): سیلیس و تالک، ویسکوزیته، تسطیح و تهنشین شدن فیلم مرطوب را کنترل میکنند؛ اما قدرت پوششدهی (مات کردن) کمی دارند.

- مقاومت در برابر آبوهوا و رطوبت: ورقههای آلومینیوم، اکسید آهن، میکا، خاک رس و ورقههای شیشهای از نفوذ رطوبت جلوگیری کرده و باعث انحراف رطوبت، در پشت این افزودنیهای صفحه مانند میشوند.

- مقاومت در برابر خوردگی: رنگدانههای اضافهشده به پوششهای بازدارنده خوردگی، با نام پرایمر اضافه میشوند تا به شکل شیمیایی از خوردگی زیرآیندهای آهنی جلوگیری کنند. فرمولاسیونهای قدیمی، شامل رنگدانههای کرومات و سرب است؛ اما امروزه به دلیل نگرانیهای زیستمحیطی و بهداشتی بهندرت مورداستفاده قرار میگیرند. رنگدانههای کرومات و سرب زیر بهندرت در فرمولاسیون پوششهای فعلی استفاده میشوند:

- سرب قرمز

- سرب سفید

- سیلیکو کرومات سرب پایه

- کرومات استرانسیوم

- روی کرومات

رنگدانههای بازدارنده جایگزین قابلقبول موارد زیر هستند:

- متابورات باریم

- فسفوسیلیکات کلسیم

- اکسید روی

- روی فسفات

- روی مولیبدات

- فسفوسیلیکات روی

- مقاومت در برابر کپک: قارچکشها از رشد کپک بر روی پوشش فیلم خشک جلوگیری میکنند.

- مقاومت در برابر لغزش: اکسید آلومینیوم یا برخی سنگدانههای معدنی برای رسیدن به سطوح غیرلغزنده روی فیلم مرطوب به فرمول اضافه میشود. اکسید آلومینیوم برای این امر گزینه بهتری میباشد، زیرا سنگدانههای معدنی ممکن است تحت اعمال نیرو به سطح، خرد شده و منجر به نفوذ رطوبت به لایههای زیرین گردند. این امر باعث تخریب بیشتر پوشش و خوردگی میشوند.

- انرژی سطحی پایین: میکرو ذرات تفلون، افزودنیهای رنگدانهای هستند که گاهی اوقات برای کاهش ضریب اصطکاک سطح پوشش، بهصورت افزودنی به پوشش اضافه میگردند.

- مقاومت سایشی: اکسید آلومینیوم، سیلیس دود شده، کوارتز و کاربید سیلیکون را میتوان به فرمولاسیون پوشش اضافه کرد تا مقاومت در برابر سایش و فرسایش را افزایش داد.

مزایای پوشش های محافظ در برابر خوردگی:

پوشش هایی با خواص ضد خوردگی تضمین می کنند که اجزای فلزی طولانی ترین طول عمر ممکن را داشته باشند.پرمصرف ترین پوشش را پوشش های محافظ در برابر خوردگی را در صنعت ارائه می دهد.

از جمله پوشش اپوکسی توانمند ABADUR HP-350، یک ماده منحصر به فرد به صورت رنگ اپوکسی دو جزئی با هاردنر اپوکسی برپایه پلیآمین اصلاح شده جهت محافظت از انواع سطوح میباشد. طراحی این ماده به نحوی صورت پذیرفته که امکان استفاده در سطوح مرطوب را داراست. همچنین استفاده از این ماده نیازی به اجرای پرایمر و لایه اپوکسی رویه ندارد. ABADUR HP-350در مخازن حاوی مواد شیمیایی، فاضلاب و محیطهایی که علاوه بر مقاومت چسبندگی و شیمیایی بالا نیاز به مقاومت سایش مناسب دارند قابل استفاده میباشد. با توجه به طول عمر بالا برای سازه ها و قطعات نزدیک ساحل، صنعتی و شیمیایی قابل استفاده می باشند. پوششهای مقاوم در برابر خوردگی زیر، محافظت در برابر خوردگی در برابر رطوبت، آب شور و مواد شیمیایی را فراهم میکنند.

ABADUR PRO-20 یک رنگ اپوکسی دو جزئی و بدون حلال بر پایه پلی آمین اصلاح شده جهت محافظت از خوردگی انواع سطوح میباشد. بهره گیری از مواد اولیه با ویژگیهای خاص در این پوشش این امکان را فراهم نموده که بدون نیاز به پرایمر، مقاومت چسبندگی بسیار بالایی بر روی سطوح فلزی حاصل گردد و همچنین از مقاومت در برابر اشعه UV و مقاومت سایشی بسیار زیادی برخوردار است.

برای کسب اطلاعات بیشتر به مقالات زیر مراجعه فرمایید.

محافظت از خوردگی خطوط لوله در نواحی ساحلی

عوامل محیطی موثر بر خوردگی و پوشش های ضد خوردگی

کنترل خوردگی در سازه های دریایی

حفاظت از خوردگی سطوح فلزی

منبع : تعریف کتاب راهنمای پوششهای محافظ در برابر خوردگی، بازرسی و نگهداری