عوامل موثر در عدم پمپ پذیری بتن

بتن پمپ پذیر چیست؟

بتن پمپ پذیر نوعی بتن است که از طریق لوله ها به ارتفاع قابل توجهی منتقل می شود و در مواقعی که نیاز به بتن ریزی با حجم بالا است مورد استفاده قرار می گیرد.

عوامل موثر بر پمپاژ بتن چیست؟

قابلیت پمپاژ بتن تحت تأثیر عوامل متعددی مانند مواد سیمانی، خصوصیات سنگدانه ها، مواد افزودنی و بچینگ و اختلاط اجزای بتن است.

مواد سیمانی مختلف مانند خاکستر بادی و دوده سیلیسی تأثیر مثبتی بر بتن پمپ شده دارند. بنابراین حداکثر اندازه سنگدانه نباید از یک چهارم قطر لوله پمپاژ تجاوز کند و قبل از استفاده از سنگدانه سبک و سنگین در بتن باید اقدامات احتیاطی انجام شود.

علاوه بر این بچینگ و اختلاط باید به طور دقیق و کافی انجام شود. در غیر این صورت احتمال بروز مشکلات ناشی از پمپاژ بتن وجود دارد.

1.مواد سیمانی

به طور کلی، آب انداختگی بتن پمپ شده مشکل عمده ای است که باید از آن اجتناب کرد و برای رفع آن از سیمان ریز استفاده می شود. بنابراین هرچه سیمان ریزتر باشد بهتر است.

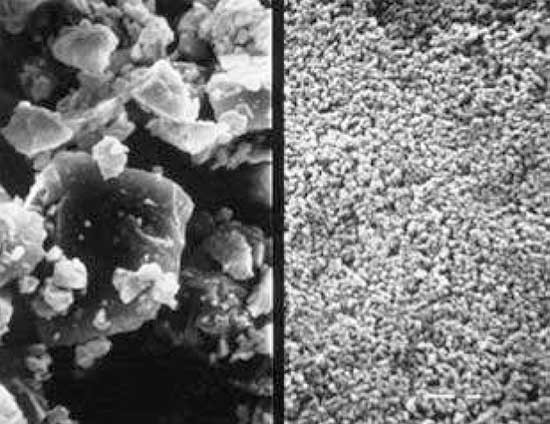

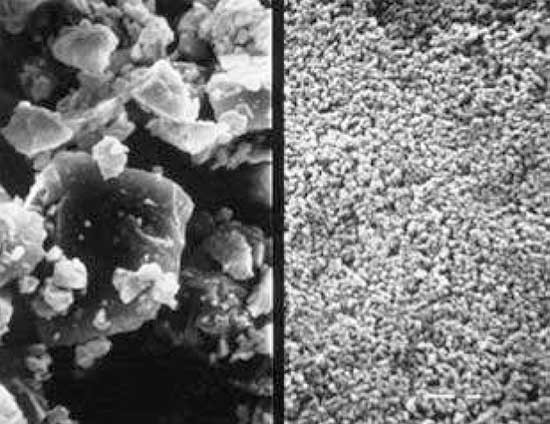

استفاده از خاکستر بادی به طور قابل توجهی برای بتن پمپ شده سودمند است زیرا ذرات کروی و بافت شیشه ای آن انسجام مخلوط را بهبود می بخشد و مقدار آب مورد نیاز برای مخلوط را کاهش می دهد.

شکل-1: ذرات خاکستر بادی پودر شده قابلیت پمپاژ بتن را بهبود می بخشد

دوده سیلیس یکی دیگر از مواد افزودنی است که می تواند برای افزایش قابلیت پمپاژ بتن استفاده شود. علاوه بر این، انسجام مخلوط بتن را به میزان قابل توجهی افزایش می دهد.

شکل-2: ذرات میکروسیلیس (سمت راست)، ذرات سیمان (سمت چپ)

علاوه بر این، سرباره کوره دمشی آسیاب شده ممکن است کمی قابلیت پمپاژ بتن را بهبود بخشد زیرا شکل و بافت ذرات آن شبیه سیمان پرتلند است.

از طرف دیگر اگر مقدار زیادی از سرباره کوره دمشی آسیاب شده در مخلوطی که حاوی سنگدانههای سنگین است استفاده شود، جداسازی بتن اتفاق می افتد. علاوه بر این افزودن سرباره کوره دمشی زمینی زمان گیرش بتن را به تعویق می اندازد که گاهی اوقات می تواند مفید باشد.

شکل-3: سرباره کوره دمشی زمینی

مانند سرباره کوره دمشی زمینی، متاکائولین به طور واضح و موثر بر قابلیت پمپاژ بتن تأثیر نمی گذارد، اما در بتن با چسبندگی کم به کار می رود.

شکل-4: متاکائولین

2.ویژگی های کل

تأثیر ویژگی های مختلف سنگدانه ها مانند شکل، اندازه و چگالی بر قابلیت پمپاژ بتن در بخش های زیر توضیح داده خواهد شد:

2.1 اندازه کل

معمولاً حداکثر اندازه سنگدانه مورد استفاده برای تولید بتن پمپ پذیر نباید بزرگتر از حداقل قطر لوله پمپاژ تقسیم بر چهار باشد. این به این دلیل است که اگر حداکثر اندازه سنگدانه از یک چهارم حداقل قطر لوله بیشتر شود، امکان جداسازی افزایش می یابد.

بنابراین لازم است اندازه سنگدانه را با احتیاط انتخاب کرد تا مخلوط بتن با انسجام لازم داشته باشد.

شکل-5: اندازه های مختلف مصالح

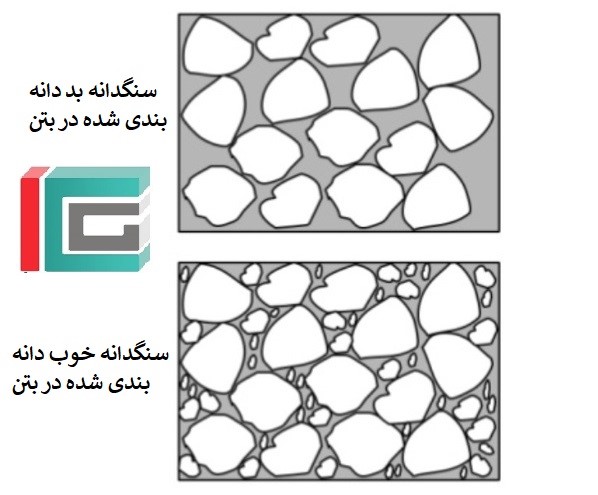

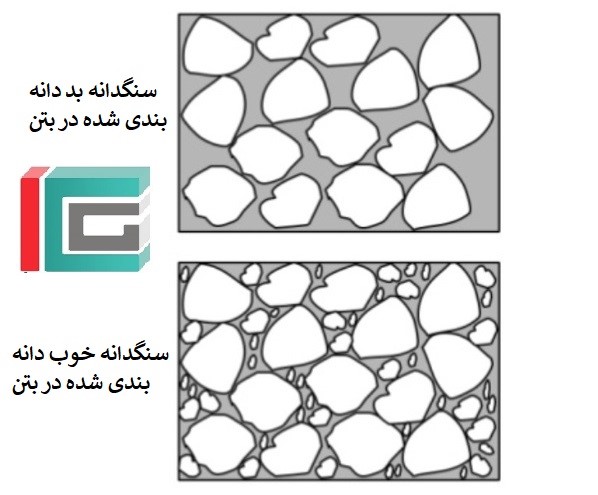

2.2 درجه بندی کل

اگر سنگدانه ها به خوبی دانه بندی شوند، می توان یک مخلوط بتن پمپ پذیر خوب تولید کرد. این نوع درجه بندی امکان حرکت آب و مواد ریز را به سمت سطح مشترک بتن و لوله فراهم می کند. با این حال سنگدانه با درجه بندی درشت برای بتن پمپ پذیر مناسب نیست، زیرا مخلوط ممکن است دچار تفکیک شدید شود.

سنگدانه های با دانه بندی خوب که معمولاً برای تولید بتن پمپ پذیر قابل قبول است، می توانند با مخلوط کردن سنگدانه درشت و شن و ماسه با مواد ریز به اندازه کافی به دست آیند. این نوع درجه بندی یک منحنی صاف را فراهم می کند و به شرایط تئوری بسته بندی ذرات می رسد.

استانداردهایی برای اختلاط سنگدانه ها وجود دارد که می تواند به طور قابل توجهی برای بهینه سازی مواد و به دست آوردن سنگدانه های درجه بندی شده مفید باشد. در نهایت، لازم به ذکر است که حفظ یکنواختی پس از مشخص شدن درجه بندی مصالح حائز اهمیت است.

شکل-6: درجه بندی کل

2.3 شکل کل

به طور کلی اکثر اشکال سنگدانه ها برای بتن پمپ پذیر مناسب هستند اگر حداقل نسبت خالی ممکن حفظ شود. استفاده از سنگدانه های گرد برای بتن پمپ پذیر مطلوب است زیرا شن های گرد نیروی اصطکاک در داخل لوله ایجاد نمی کنند. در نتیجه آنها می توانند به راحتی از طریق لوله ها حرکت کنند به خصوص در گوشه ها و مکان های مخروطی یک سیستم پمپاژ.

سنگدانه های زاویه دار نباید به طور کامل کنار گذاشته شوند زیرا نسبت فضای خالی اشکال زاویه ای را می توان کاهش داد و در نهایت می توان بتن پمپ پذیر ساخت.

در نهایت اگر شکل سنگدانه ها بد و نامطلوب است، توصیه می شود به نسبت ماسه توجه شود.

شکل-7: محدوده شکل سنگدانه

2.4 چگالی سنگدانه

اگر چگالی اندازه های مختلف ذرات در مخلوط بتن متفاوت باشد، آب انداختگی و جدا شدن بتن پمپ شده را تشدید می کند. علاوه بر این زمانی که بتن سبک با وزن نامناسب تولید می شود، سنگدانه های سبک ممکن است به بیرون شناور شوند و مطمئناً باعث ایجاد موانعی در هنگام بتن ریزی می شوند.

سنگدانه سبک متخلخل است و مقدار قابل توجهی آب را در بتن تحت فشار پمپاژ جذب می کند. در نهایت انسداد خط لوله رخ خواهد داد. علاوه بر این پس از برداشتن فشار پمپ، آب جذب شده از سنگدانه خارج شده و منجر به آب انداختگی به خصوص در هنگام قرار دادن دال بتنی می شود.

بنابراین لازم است اقداماتی مانند خیساندن سنگدانه های سبک از قبل یا وارد کردن مواد افزودنی برای جلوگیری از نفوذ آب به سنگدانه ها در نظر گرفته شود.

شکل-8: اندازه های مختلف مصالح سبک

به طور کلی، بتن ساخته شده با سنگدانه های سبک را نمی توان برای مسافت های طولانی و ارتفاعات قابل توجه پمپ کرد. در مقایسه سنگدانه های سنگین ممکن است به وارونه لوله های پمپاژ افقی فرو رفته و باعث انسداد شوند.

پس از بتن ریزی لوله ها باید برچیده و تمیز شوند. قطر لوله باید کمی بیشتر از حداکثر اندازه سنگدانه مخلوط باشد تا از انسداد احتمالی ناشی از سنگدانه ها جلوگیری شود.

علاوه بر این بتن سخت شده گیر کرده در لوله، مشکلات بیشتری را برای عملیات پمپاژ بعدی ایجاد می کند زیرا بتن در لوله شل شده و لوله را مسدود می کند.

3. مواد افزودنی

به طور کلی افزودنی ها در بیشتر کاربردها استفاده می شوند و مطمئناً بر قابلیت پمپاژ بتن تأثیر می گذارند. به عنوان مثال افزودنیهای کاهنده آب و افزودنیهای کاهنده آب قوی بسیار مفید هستند زیرا با کاهش محتوای آب آزاد از نفوذپذیری بیش از حد جلوگیری میکنند و از استفاده از سیمان بیضرر جلوگیری میکنند.

شکل-9: افزودنی کاهنده آب

افزودنی حباب هوا ساز (E.M. AIR) انسجام مخلوط بتن را افزایش می دهد و قابلیت پمپاژ بتن را بهبود می بخشد. با این وجود اگر محتوای سیمان مخلوط بالا باشد ارائه یک عامل هوادهی هیچ مزیتی ندارد.

شکل-10: افزودنی حباب هواساز

افزودنی دیرگیر کننده (به طور مثال افزودنی های بر پایه لیگنو سولفونات) در محیطهای گرم و موقعیتهایی که تأخیرهای پیشبینی نشده ایجاد میشوند سودمند در نظر گرفته میشود. می تواند کارایی بتن را افزایش دهد و از این رو زمان بیشتری را برای قرار دادن بتن فراهم کند.

4. بچینگ و مخلوط کردن مواد

بتن پمپ پذیر به طور قابل توجهی تحت تأثیر خطاهای بچینگ، مقدار آب اختلاط و سایر خطاهای احتمالی است که ممکن است در طول بچینگ مواد رخ دهد. بنابراین لازم است بچینگ بتن با دقت انجام شود.

برای اختلاط مواد بتن پمپ پذیر، باید به اندازه کافی مخلوط شود و ماشین آلات مورد استفاده برای این منظور باید بر اساس توصیه سازنده استفاده شود. در نهایت توصیه می شود قبل از بارگیری بتن آماده در پمپ، آن را دوباره مخلوط کنید.

شکل-11: کارخانه بتن آماده

عوامل موثر بر پمپ پذیری بتن چیست؟

قابلیت پمپاژ بتن تحت تأثیر عوامل متعددی مانند مواد سیمانی، خصوصیات سنگدانه ها، مواد افزودنی و بچینگ و اختلاط اجزای بتن است.

دلایلی که استفاده از پمپ های بتن را اجباری می کند چیست؟

عواملی که پمپ های بتن را ملزم می کند عبارتند از: صرفه جویی در زمان و نیروی کار، برنامه ریزی افزایش یافته، کاهش آماده سازی محل، کنترل با کیفیت بالا و تطبیق پذیری در قرار دادن آسان بتن.

پمپ بتن تا کجا می رسد؟

بسته به نوع و قدرت دستگاه پمپ های بتن، ارتفاع و طول پمپاژ بتن متفاوت است. با توجه به ماشین آلات داخلی، پمپاژ بتن به صورت افقی می تواند تا 150 الی200 متر برسد. از نظر پمپاژ در ارتفاع با توجه به قدرت دستگاههای پمپاژ موجود در داخل کشور، تا ارتفاع حدود 65 متر امکان پمپ بتن وجود دارد.

مشکلات عمده در کارهای پمپاژ بتن وجود دارد و چگونه از آنها اجتناب کنیم؟

مشکلات عمده ای که هنگام پمپاژ بتن با آن مواجه می شویم، انسداد خط لوله و جدا شدن و آب انداختگی مخلوط بتن است. انسداد عبارت است از عدم خروج بتن در انتهای خط لوله، مشخصه آن افزایش فشار است که بر روی گیج فشار مشاهده می شود.

انسداد می تواند به دلیل انتخاب نادرست تجهیزات پمپاژ مانند استفاده از یک موتور کم توان، اتصال یک لوله با قطر کوچک با یک لوله با قطر بزرگ و اتصال خم های گسترده یا تیز در خط لوله ایجاد شود. نیروی کار غیر ماهر، نگهداری نادرست تجهیزات پمپاژ و حمل و نقل نامناسب بتن نیز برخی از عوامل حیاتی هستند که منجر به انسداد می شوند.

علاوه بر این، آب انداختگی و جدایی در بتن به دلیل طراحی نادرست مخلوط و مواد بی کیفیت ایجاد می شود. این مشکل را می توان با افزایش محتوای سیمان یا افزودن مواد افزودنی برای افزایش انسجام مخلوط حل کرد. بعلاوه استفاده از سنگدانه ها با دانه بندی خوب در مخلوط، به پمپ پذیری بتن کمک زیادی می کند.

در طول فرآیند پمپاژ، فشار پمپ باید بر اصطکاک بین بتن و لوله غلبه کند تا بتن را از طریق خط لوله عبور دهد. استفاده از ملات در ابتدای لوله، دیواره های داخلی آن را روغن کاری کرده و به پمپ برای غلبه بر نیروی اصطکاک کمک می کند.

مشکلات عمده در کارهای پمپاژ بتن

1. مسدود شدن پمپ بتن

انسداد میتواند به دلیل خمهای متعدد در خط لوله، پیچهای خیلی تیز یا بسیار گسترده، سنگدانههای دارای شکاف و عدم تمیز کردن و نگهداری خط لوله پس از هر کار بتنریزی اتفاق بیفتند.

نسبت آب به سیمان بالا و زمان انتظار طولانی در محل ساخت و ساز که طی آن بتن قابلیت پمپاژ خود را از دست می دهد نیز می تواند منجر به انسداد شود.

شکل-12: پمپاژ بتن

2. جداشدگی و آب انداختگی در مخلوط بتن

جداشدگی عبارت است از جدا شدن خمیر سیمان و سنگدانه در حین جابجایی و بتن ریزی می باشد. جداشدگی زمانی اتفاق می افتد که فشار پمپاژ بر نیروی چسبندگی در مخلوط بتن غلبه کند.

آبانداختگی، خروج آب از مخلوط بتن است . این به دلیل تناسب نامناسب مخلوط بتن رخ می دهد. استفاده از سنگدانه با درجه بندی نامنسب دلیل اصلی آبانداختگی در حین عملیات پمپاژ است.

شکل-13: جداشدگی و آبانداختگی

چگونه از مشکلات پمپاژ بتن جلوگیری کنیم؟

1. مخلوط بتن

اگر مخلوط بتن نتواند به مقدار کافی آب و حالت خمیری خود را حفظ کند، احتمال مسدود شدن پمپ بتن زیاد است. سنگدانه های دانه بندی نشده به آب اجازه می دهد تا از طریق کانال های مویین که به دلیل حفره ها ایجاد شده اند، جریان پیدا کند که در ادامه ممکن است منجر به انسداد شود. بنابراین باید دانه بندی سنگدانه ها در طرح اختلاط با نسبت مناسبی تعیین شود.

در مقابل، استفاده از سنگدانه های درجه بندی شده به خوبی باعث کاهش احتمال خروج آب از مخلوط می شود. همچنین باعث می شود بتن تازه دارای نیروی چسبندگی بیشتر از فشار پمپاژ باشد که در غیر این صورت باعث جدا شدن بتن تحت فشار پمپاژ می شود.

اگر محتوای ریز زیاد باشد، لوله ممکن است مقاومت اصطکاکی زیادی ایجاد کند و احتمالاً باعث انسداد شود. بنابراین متناسب بودن اجزای بتن ساده ترین راه برای جلوگیری از مشکلات مخلوط بتن است که ممکن است در طول فرآیند پمپاژ ایجاد شود.

نسبت سیمان به سنگدانه نباید بیشتر از 1.6 باشد و نسبت w/c باید بین 0.5 تا 0.65 باشد. از حداکثر اندازه سنگدانه 20 میلی متر استفاده کنید و محتوای بهینه سنگدانه باید بین 35 تا 40 درصد باشد.

مقدار بهینه سنگدانه ریز باید بین 35 تا 40 درصد باشد و برای مواد ریزتر از 300 میکرون باید بین 15 تا 20 درصد باشد. مقدار سیمان و سایر ذرات زیر اندازه 0.25 میلی متر باید بین 350 تا 400 کیلوگرم باشد.

2. جابجایی بتن

اختلاط نامناسب اجزای بتن منجر به جدایی در مخلوط و در نتیجه پمپاژ ناموفق بتن می شود. اختلاط کافی اجزای بتن تضمین می کند که سنگدانه ها دارای یک پوشش کامل از دوغاب سیمان برای روانکاری مخلوط در حین پمپاژ هستند.

هنگامی که مخلوط بتن برای مدت طولانی تری در هوای گرم باقی بماند، بتن سفت شده و قابلیت پمپاژ خود را تا حد زیادی از دست می دهد.

3. مهارت های کار

خطاهای کارگر غیر ماهر ممکن است عملکرد تجهیزات را محدود کند و احتمالاً باعث انسداد شود. حمل نادرست شیلنگ پمپ ممکن است پیچ خوردگی هایی ایجاد کند که از جاری شدن مخلوط بتن جلوگیری می کند.

شیلنگ پمپ ممکن است در موقعیت های پیچ خوردگی پاره شود. یک اپراتور پمپ ماهر می داند که چگونه پمپ را راه اندازی کند و نیاز به اضافه کردن شیلنگ بیشتر در طول فرآیند پمپاژ را برطرف کند.

4. انتخاب تجهیزات پمپاژ

انتخاب تجهیزات پمپ نامناسب برای کار مورد نظر نیز می تواند باعث انسداد شود. به عنوان مثال اتصال یک شیلنگ با قطر بزرگ به یک شلنگ با قطر کوچک می تواند باعث انسداد شود.

بعلاوه انتخاب یک موتور کم توان برای یک کار بتن خاص نمی تواند سرعت پمپ کافی برای فشار دادن مخلوط بتن از طریق سیستم خط لوله ایجاد کند که منجر به انسداد می شود.

قطر لوله باید برای اطمینان از کاربرد آن برای کار مورد نظر ارزیابی شود. باید از خمهای زیاد، خمهای خیلی تیز و خیلی عریض اجتناب کرد. در غیر این صورت، فشار پمپ بالاتری برای پمپاژ بتن مورد نیاز است. هر چه فشار پمپ مورد نیاز بیشتر باشد، اسب بخار مورد نیاز موتور نیز بیشتر می شود.

برای جلوگیری از خطر انسداد در نزدیکی نقاط خم، استفاده از لوله هایی با قطر حداقل سه برابر حداکثر اندازه سنگدانه را در نظر بگیرید. از استفاده از لوله های آلومینیومی جلوگیری کنید زیرا با مواد قلیایی موجود در سیمان واکنش می دهد و گاز هیدروژن ایجاد می کند که باعث ایجاد حفره در بتن و کاهش راندمان پمپ می شود.

شکل-14: تجهیزات پمپاژ بتن

5. استفاده از مواد بی کیفیت

یکی دیگر از دلایل مشکل در پمپاژ بتن استفاده از مصالح بی کیفیت است. مواد با کیفیت پایین بتن هایی را تولید می کنند که برای قرار دادن با استفاده از تجهیزات پمپاژ مناسب نیستند، زیرا بتن پمپاژ ناموفق ممکن است ارزش اسلامپ خیلی کوچک یا خیلی زیاد داشته باشد.

در نتیجه وقوع انسداد بسیار محتمل است. با این حال استفاده از نسبت آب به سیمان صحیح اصطکاک بین لوله های درشت سنگدانه و پمپ را کاهش می دهد.

6. انتخاب مواد افزودنی نامناسب برای بتن

استفاده از افزودنی های نامناسب مانند دیرگیر کننده ها، مواد پمپاژ، مواد پرکننده نیز می تواند دلیل انسداد در فرآیند پمپاژ باشد.

7. عدم نگهداری از خط لوله پمپ

اگر خط لوله تجهیزات پمپاژ به درستی تمیز و نگهداری نشود، بتن باقی مانده در داخل لوله ها گیر کرده و جریان بتن تازه را مسدود کرده و در نهایت باعث مسدود شدن خط لوله می شود.

واشرهای فرسوده، کوپلینگ ها و یقه های جوش باید تعویض شوند تا از بین رفتن دوغاب جلوگیری شود. توصیه می شود به جای رفع گرفتگی های بتنی، کارهای تعمیر و نگهداری منظم انجام شود.

جایگاه افزودنی در پمپاژ راحت تر بتن

توسعه روز افزون دامنه کاربرد بتن در صنعت ساختمان و افزایش انتظارات طراحان و مجریان از بتن (در نقش سازهای و دکوراتیو) اهمیت و جایگاه ویژهای را به افزودنیهای بتن به دلیل داشتن تاثیر همزمان برروی خواص بتن تازه و سخت شده داده است. بر اساس آییننامه ACI 212.3R (گزارشی بر افزودنیهای شیمیایی بتن) افزودنیهای شیمیایی بتن به منظور تنظیم و اصلاح خواص بتن تازه و سخت شده استفاده میشوند.

بر اساس همین آییننامه، مزایای استفاده از افزودنیها در بتن شرح زیر است:

- افزایش کارایی بتن بدون نیاز به افزایش آب، یا کاهش مقدار آب بتن بدون تغییر کارایی آن؛

- افزایش کارپذیری یا جریان روانی بدون افزودن آب اضافی؛

- افزایش یا کاهش مدت زمان گیرش بتن؛

- کاهش نشست و جمعشدگی یا ایجاد انبساط کنترل شده؛

- رفع خطر آب انداختگی بتن؛

- جلوگیری از جداشدگی؛

- بهبود قابلیت پرداخت؛

- بهبود قابلیت پمپاژ؛

- اصلاح ویژگیهای ظاهری؛

- کاهش نرخ افت روانی (اسلامپ) یا به عبارت دیگر افزایش مدت زمان کارپذیری بتن؛

- افزایش سرعت جایدهی و تراکم دهی بتن.

همچنین مزایای استفاده از افزودنیها در بتن به شرح زیر است:

- کاهش نرخ گرمازایی در ساعات اولیه واکنش هیدراسیون؛

- افزایش سرعت کسب مقاومت در سنین اولیه؛

- افزایش مقاومتهای مکانیکی (فشاری، خمشی، کششی)؛

- استحکام بخشی به بتن در برابر سیکلهای یخزدن و آب شدن؛

- کاهش پوستهشدگی ناشی از نمکهای یخزدا؛

- کاهش نفوذپذیری؛

- جلوگیری از بروز و پیشرفت واکنش قلیایی سنگدانه؛

- افزایش چسبندگی بتن تازه به مقاطع آرمه سازه بتنی؛

- بهبود مقاومت در برابر ضربه و سایش؛

- بالا رفتن استحکام بتن در برابر پدیده خوردگی؛

- تولید بتن یا ملات رنگی؛

- کاهش جمعشدگی ناشی از خشک شدن و پیچش.

بتن دارای افزودنی در مقایسه با بتن فاقد مواد افزودنی بر اساس نوع بتنریزی و شرایط محیطی دارای ویژگیهای ذیل می باشند:

|

عدم امکان بتن ریزی بدون افزودنی

|

اجرای سریع تر و اقتصادی تر همراه با افزودنی

|

اجرای آسانتر همراه با افزودنی

|

ارتقا دوام و استحکام همراه با افزودنی

|

امکان بتن ریزی بدون افزودنی

|

انواع بتن، شرایط تولید و اجرای بتن

|

|

|

+

|

+

|

+

|

+

|

قطعات پیش ساخته

|

|

+

|

+

|

|

+

|

|

بتنهای خودتراکم

|

|

+

|

+

|

+

|

+

|

|

بتنریزی در مقاطع باریک و پرآرماتور

|

|

+

|

+

|

|

+

|

|

بتنهای نفوذناپذیر

|

|

+

|

|

|

+

|

|

بتنهای توانمند

|

|

+

|

+

|

|

+

|

|

بتن های پر مقاومت

|

|

+

|

+

|

|

+

|

|

بتن ریزی با قالب لغزنده

|

|

|

|

|

+

|

+

|

بتن های غلتکی

|

|

|

|

|

+

|

+

|

بتن آماده

|

|

+

|

+

|

+

|

+

|

|

بتن ریزی در گرما

|

|

|

+

|

+

|

+

|

|

بتن ریزی در سرما

|

|

+

|

+

|

|

+

|

|

بتن های دارای کسری فیلر و خشن

|

|

|

|

+

|

+

|

|

ساخت بتن با مصالح سنگی شکسته و با اندازه اسمی بزرگ

|

|

+

|

+

|

|

+

|

|

ساخت بتن در شرایط محیطی شدید و فوق العاده شدید

|

|

+

|

+

|

|

+

|

|

سازه های دریایی

|

|

+

|

+

|

|

+

|

|

سدها

|

|

+

|

+

|

|

+

|

|

کانال ها و تونل های انتقال آب

|

|

+

|

+

|

|

+

|

|

تصفیه خانه های آب و فاضلاب

|

|

+

|

+

|

|

+

|

|

افزایش مقاومت خمشی و کششی بتن

|

|

+

|

+

|

|

+

|

|

افزایش مقاومت فشاری در سنین کم

|

|

|

|

+

|

+

|

|

بتن ریزی به روش پمپی

|

|

+

|

|

|

+

|

|

حمل بتن در مسافت های طولانی

|

|

+

|

+

|

+

|

+

|

|

بتن ریزی حجیم

|

محصولات مناسب شرکت آبادگران جهت جلوگیری از مشکلات پمپاژ بتن افزودنی های پایه پلی کربکسیلات فوق کاهنده آب مانند , POWERPLASR-RM , REOUNET , POWERPLAST-ES , ABAPLAST STR-2912,

ABAPLAST WR-4610 , POWERPLASR- PM می باشد.

در متن آییننامههای زیر به استفاده از افزودنیهای بتن اشاره شده است:

مطابق با ACI 201.2R (راهنمای بتن با دوام) یکی از راهکارهای کنترل واکنش قلیائی سنگدانهها (A-A-R) استفاده از افزودنیهای بتن میباشد. به عنوان مثال افزودنیهای روانساز به واسطه کاهش مقدار نفوذپذیری در این زمینه عملکرد دارند.

آییننامه ACI 201.2R استفاده از افزودنیهای حباب هوازای بتن را برای افزایش مقاومت بتن در برابر چرخههای یخ و ذوب توصیه مینماید.

بر اساس آیین نامه ACI 207.1R (راهنمای بتنریزی حجیم) به کارگیری افزودنیهای بتن مزایای زیادی در بتنهای حجیم دارد. بر طبق این آییننامه مهمترین افزودنیها در بتنریزی حجیم، افزودنیهای حباب هوازای بتن، کاهنده آب بتن و کنترلکننده زمان گیرش (دیرگیرکنندهها) هستند.

آییننامه ACI 207.5R (گزارش بتن غلتکی حجیم) نیز به استفاده از افزودنیهای کاهنده آّب و کاهنده آب/دیرگیرکننده تأکید دارد.

در آییننامه ACI 211.4R (راهنمای انتخاب نسبتهای اختلاط بتن پرمقاومت حاوی سیمان و سایر مواد سیمانی) استفاده از دوده سیلیسی برای دستیابی به مقاومتهای بالا اشاره شده است. این آییننامه برای جلوگیری از افزایش نسبت w/c ناشی از مصرف دوده سیلیسی، استفاده از افزودنیهای کاهنده و فوق کاهنده آب را لازم میداند.

بر اساس گزارش آییننامه ACI 211.4R، به طور کلی ضرورت استفاده از افزودنیها و سایر مواد سیمانی، برای تولید و جایدهی بتن با نسبتهای w/c پایین اثبات شده است.

مطابق با بند 6-1-3-2-7 آییننامه ACI 211.4R (راهنمای انتخاب نسبتهای اختلاط بتن پرمقاومت حاوی سیمان و سایر مواد سیمانی)، در هنگام طراحی و تعیین نسبتهای اختلاط گاهی ممکن است با مقدار حداکثر w/c مجاز، قادر به دستیابی به کارایی مطلوب جهت اجرا نباشیم. در چنین مواردی باید با استفاده از افزودنیهای شیمیایی به کارایی مورد نظر دست یافت.

آییننامه ACI 212.3R (گزارشی بر افزودنیهای شیمیایی بتن) استفاده از افزودنیهای فوق کاهنده آب را به عنوان جزئی ضروری در ساخت بتنهای مقرون به صرفه و توانمند الزامی میداند. بر اساس این آییننامه با استفاده از فوق روان کنندهها و دیرگیرکنندهها میتوان حجم زیادی از بتن را در یک بازه زمانی محدود اجرا نمود، و همچنین نیاز به قالب و تجهیزات مرتبط را کاهش داد.

علاوه بر بندهای اشاره شده در بالا، موارد مشابه دیگری نیز در استانداردها و آییننامههای معتبر بینالمللی مطرح گردیده که همگی لزوم بهرهگیری از افزودنیهای شیمیایی در بتن را اثبات مینماید. در عین حال ابتکار عمل مهندسین در کاربرد مواد افزودنی شیمیایی بتن و تولید بتنهای خاص با ویژگیهای کاربردی متفاوت عامل انگیزاننده تدوینگران آییننامهها و استانداردها با هدف نشر دانش و کاربردی سازی آن بوده است.

منابع:

https://theconstructor.org/construction/factors-affecting-concrete-pumpability/556863/#:~:text=The%20pumpability%20of%20concrete%20is,positive%20effect%20on%20pumped%20concretelaunch

https://theconstructor-org.translate.goog/concrete/concrete-pumping-works-problems/200684/?_x_tr_sl=en&_x_tr_tl=fa&_x_tr_hl=en-US

https://youtu.be/KamWB6I3WY0