پرکردن ترکها در فرایند ترمیم بتن

ترکها در سازههای بتنی ممکن است به دلیل انقباض، بارگذاریهای سیکلیک، جابجایی خاک، ارتعاشات و علل دیگر ایجاد شوند. ترمیم ترکها در بتن به منظور افزایش مقاومت و عمر مفید سازه انجام میشود. پر کردن ترکها بر اساس EN 1504-4 با اهداف:

- قابلیت انتقال نیروی ترکهای پرشده (F)

- پر کردن شکلپذیر ترکها (D)

- تورم مناسب ترکهای پرشده (S) انجام می شود.

این اهداف رایجترین نیازهای ترمیم ترک را پوشش میدهد. لازم به یادآوری است که ویژگی قابلیت انتقال نیرو و شکلپذیری پرکنندهها بهطورهمزمان ایجاد نمیشود.

در این مقاله به بررسی مواد مناسب برای پرکردن ترک ها و فرایند اجرا می پردازیم:

صرفنظر از هدف پر کردن ترک، وضعیت ترک در انتخاب مواد مناسب پر کردنی اهمیت به سزایی دارد. حداقل ضخامت، وضعیت رطوبت ترک، تحرکات روزانه، اگر قابلاجرا باشد، همگی بر روی انتخاب مواد تأثیر میگذارند و میتواند بیشتر یا کمتر با توجه به خواص هر ماده تعمیم پیدا کند. این خواص در برچسب CE مواد پر کردن ترک نیز مشخص شده است تا از انتخاب مواد مناسب اطمینان حاصل شود

رزینهای اپوکسی

رزینهای اپوکسی معمولاً برای ایجاد قابلیت انتقال نیرو در ترکهای پرشده با عرض بیشتر از mm 0.1 استفاده میشوند. رزینهای اپوکسی موادی دوجزئی هستند و معمولاً بدون حلال با ویسکوزیته ای پایین در حدود بین 150 تا 400 میلی پاسکال ثانیه دارند. چسبندگی آنها به بتن خشک عالی است. بسته به نوع رزین اپوکسی، میزان رطوبت ترک میتواند متفاوت باشد. همچنین کمترین عرض ترک و کمترین و بیشترین دمای کاربری نیز بسته به نوع رزین اپوکسی میتواند متفاوت باشد. میزان رطوبت موردنیاز ترک به نوع اپوکسی بستگی دارد. در ترکهایی که آب درون آنها جریان دارد، پلی یورتان استفاده میشود.

رزینهای اپوکسی معمولاً بهصورت دوجزئی و در دو ظرف مجزا عرضه میشوند که اندازه این ظرفها با توجه به نسبت استوکیومتری دقیق رزین اپوکسی است. پس از اختلاط هر یک از اجزای رزین اپوکسی بر اساس برگههای اطلاعات فنی که از سوی تأمینکننده ارایهشده است، زمان کاربری، زمان بین اختلاط و شروع عملیات گیرش، بیشترین زمان کاربری را تعیین میکند.

بهطورکلی به دلیل استحکام چسبندگی و استحکام کششی زیاد رزینهای اپوکسی، ترکهای پرشده با رزینهای اپوکسی استحکام کششی بیشتری نسبت به بتن اطرافشان دارند. اگر بخش ترمیمی سازه تحت نیروی بیشازحد قرار بگیرد، ترکهای جدیدی میتواند در کنار ترک پوشیده شده با اپوکسی شکل گیرد.

پلی یورتان ها

پلی یورتانها پلیمرهای فعالی هستند که بهمنظور شکلپذیر کردن ترکهای پرشده استفاده میشوند. پلی یورتان یک فوم شکلپذیر درون ترک ایجاد میکند و میتواند درون ترکهای مرطوب و حتی ترکهای دارای جریان دائمی آب، اعمال شود. بسته به نوع پلی یورتان، یک یا دو جزء برای انجام عملیات تزریق موردنیاز است. پلی یورتانهای تک جزئی با آب تشکیل فوم میدهند. پلی یورتانهای دوجزئی (ایزوسیانات و پلی ال) پس از ترکیب شدن با یکدیگر فومی پایدار و نشت ناپذیر تشکیل میدهند.

بسته به وضعیت ترک، چندین عملیات ترمیمی موردنیاز است. اگر ترکهایی با جریان دائم آب باید بسته شوند، ابتدا پلی یورتانی تک جزئی به درون ترک تزریق میشود تا جریان آب از ترک را کاهش دهد. نتیجه چنین تزریقی ایجاد یک فوم با تخلخل نسبتاً بالا است که همچنان اجازه نفوذ به آب را البته با نرخ بسیار کمتر میدهد. تشکیل چنین فومی تنها چند ثانیه طول میکشد. پس از تزریق اول، تزریق دوم نیز انجام میشود تا نرخ جریان آب را به صفر برساند. این تزریق با استفاده از پلی یورتان تک جزئی انجام میشود که منجر به تشکیل فومی با تخلخل کم میشود. ازآنجاکه پلی یورتان دوجزئی به چند ساعت زمان برای تکمیل واکنش نیاز دارد، انجام تزریق اول ضروری است تا از شستشوی مواد موجود در ترک در زمان فرایند اجرا جلوگیری شود.

درزگیر پلییورتان یک جزئی ABAFLEX-LM یکی از محصولات تولیدی شرکت آبادگران می باشد كه پس از اجرا در محل درزهای انبساطی و ژوئنها، پس از مجاورت با رطوبت هوا به حالت جامد انعطافپذیر با خاصیت کشسانی بسیار زیاد تبدیل شده که ماندگاری و ثبات کیفی آن در شرایط سخت محیطی با طول عمر سازه بتنی برابر خواهد بود.

ژل های اکریلیک

ژلهای آکریلیک برای کاهش انتقال آب به درون خاک یا سازههای غیرمسلح استفاده میشود. این ژلها در درون ترکها تورم کرده و موجب پر شدن ترک میشود و باید بااحتیاط استفاده شود، زیرا ممکن است حفاظت کاملی در برابر خوردگی ایجاد نکند. درصورتیکه ژلهای آکریلیکی در هنگام استفاده در تماس با فولاد قرار گیرد، ارایه گواهینامه حفاظت و دوام در برابر خوردگی موردنیاز است.

مواد پرکننده سیمانی

مواد پرکننده پایه سیمانی در مواردی که هدف بازگرداندن ظرفیت باربری به یک سازه باشد و در صورتی که اطراف ترک مرطوب باشد به کار میرود. این مواد دارای سیمان درجه عالی با مساحت ویژهای تا 16000 سانتیمتر مکعب بر گرم هستند و نزدیک به 95% وزنی سیمان حداکثر دانهبندی 16 میکرومتر را دارد. این مواد همچنین دارای مقدارهای زیادی عوامل روانساز و پلیمرهای پایدارکننده هستند که امولسیونها نباید در زمان فرایند تزریق از یکدیگر جدا شوند؛ بنابراین حتی اگر به نظر برسد که ترکیب درصد مواد شبیه خمیر سیمانی است، مخلوط خشک مواد پرکننده پایه سیمانی باید از پیش تهیهشده باشند و نمیتوانند درمحل مخلوط شوند.

مواد تزریق پایه سیمانی برتریهای دیگری نیز دارند. مقاومت قسمتهای ترمیمشده در برابر آتش با بقیه سازه متفاوت نیست که این موضوع میتواند از منظر ظرفیت باربری سازه برای ترکهایی که درون ساختمان قرارگرفتهاند و ناحیه هایی ترمیمشده بسیار مهم باشد. همچنین قلیایی بودن مواد تزریقی پایه سیمانی محافظت خوبی را در برابر عاملهای خورنده برای میلگردهای فلزی ایجاد میکند.

فناوری اجرا

در هنگام تزریق یک ترک، ترک باید در حالتی باشد که بیشترین عرض را داشته باشد. این شرایط معمولاً در دمای پایین ممکن است. به دلیل آنکه تمامی مواد مورد نیاز برای تزریق نیاز به فرایند گیرش و سخت شدن دارند، کمترین دمای کارکرد، مخصوصاً هنگام کار در دماهای پایین، باید بر اساس EN 1504-5 برای هر یک از مواد مشخص شود. بهطورمعمول کمترین دمای کار برای مواد پلیمری و پایه سیمانی بالاتر از 5 درجه سانتیگراد است. استاندارد EN1504-5 بیشترین دمای کارکرد را نیز مشخص کرده است. اطلاعات مربوط به دمای بیشینه و کمینه منجر به بازه دمایی برای طراحی مواد مورد فرایند میشوند. بهطورکلی باید توجه کرد که کل سازه نباید سردتر یا گرمتر از کمترین و بیشترین دمای مواد تزریقی باشد.

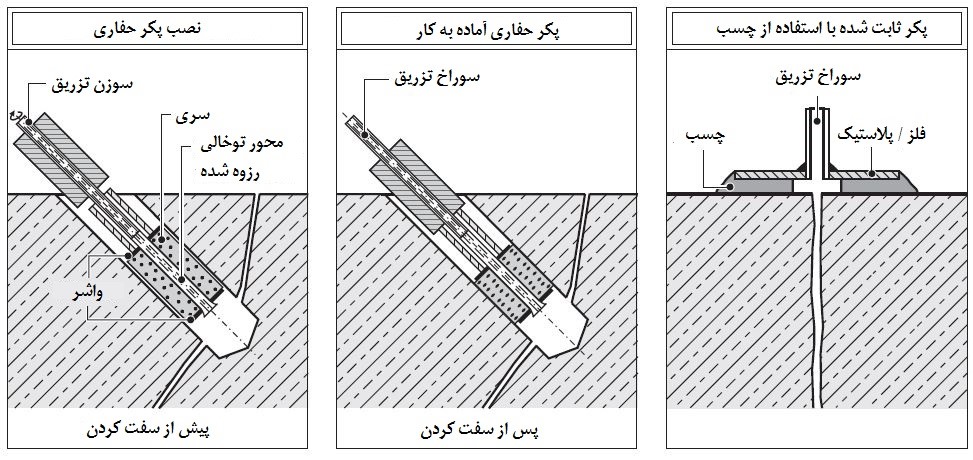

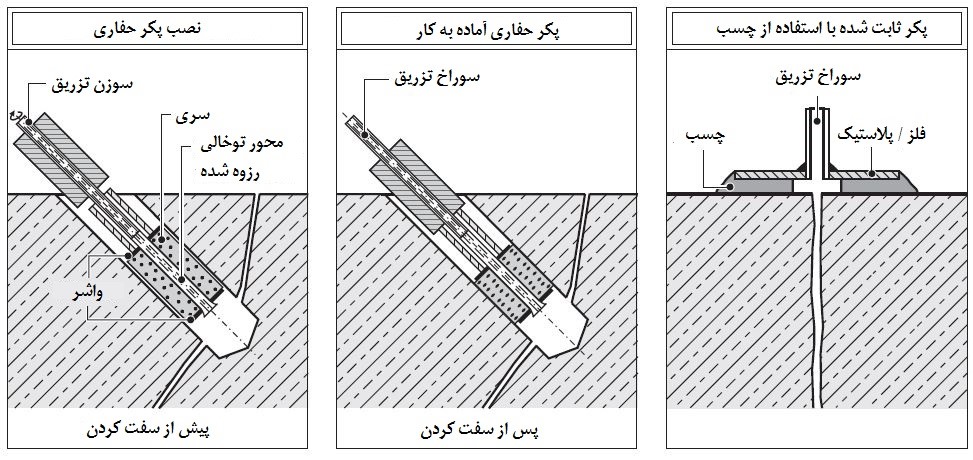

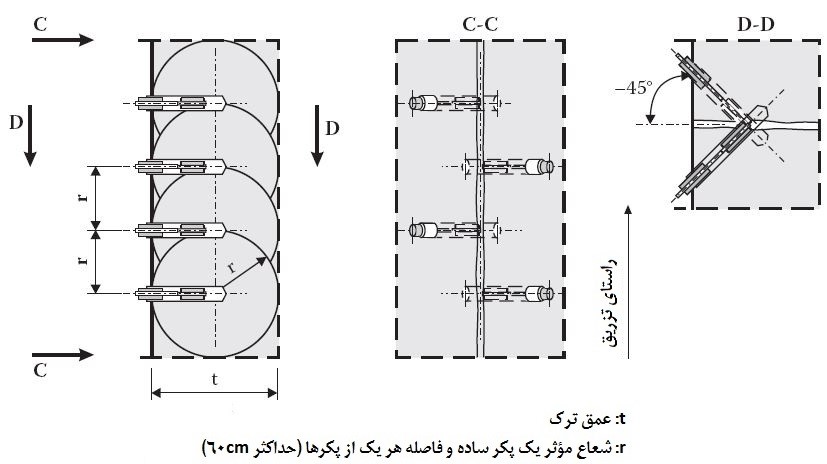

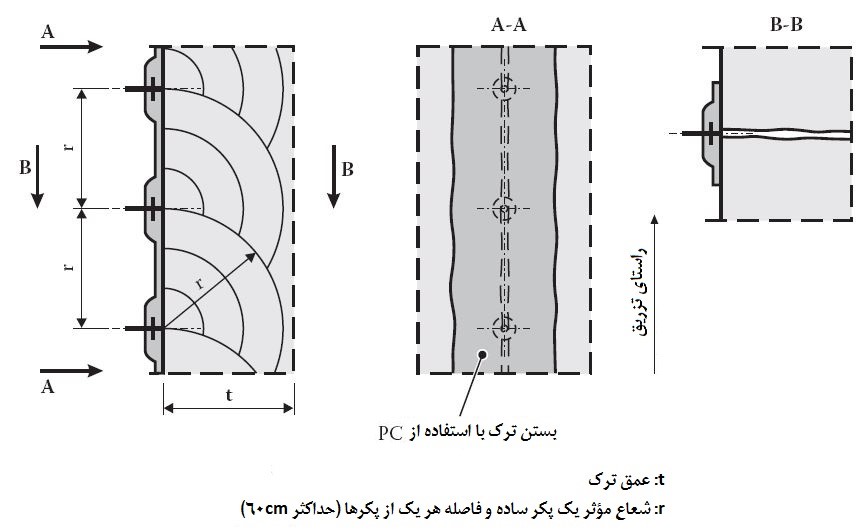

ترکها معمولاً توسط دستگاههایی بنام پکر پر میشوند که میتوانند روی سطح چسبانیده شوند یا به درون ترک متهکاری شوند به شکلی که سوراخ ایجادشده ترک را قطع کنند (شکل1-1). زاویه سوراخ مته باید حدود 45 درجه باشد. پکرهای متهای برای اجراهای فشار بالا استفاده میشوند درحالیکه از پکرهای چسبیده به سطح در اجراهای فشار پایین استفاده میشود.

پکرهای گوناگون : چپ و وسط : پکر دریلی پیش و پس از اجرا، راست : پکر چسبیده به سطح

پکرهای چسبی از فولاد، آلومینیوم یا پلاستیک ساختهشدهاند و شامل یک صفحه و یک شیار است که ما را قادر میسازد یک لوله یا مخزن مواد تزریقی را درون آن قرار دهیم.

پکر متهای شامل یک لوله توخالی و رزوهدار و حلقه لاستیکی است. پسازآن که پکر به درون سوراخ مته وارد شد، پکرها سخت شده و مواد میتواند بهراحتی از درون لوله توخالی تزریق شود. به دلیل وجود حلقه لاستیکی، سوراخ مته آببندیشده و مواد تزریقشده نمیتوانند از سوراخ به بیرون نشت کنند. پکرها در بین ترکها قرار داده میشود و بین هر یک از پکرها، بتونه قرار داده میشود. ترکها از پایین به بالا تزریق میشوند، بنابراین هوا بهراحتی از ترک خارجشده و ترک کاملاً با مواد تزریقی پر میشود.

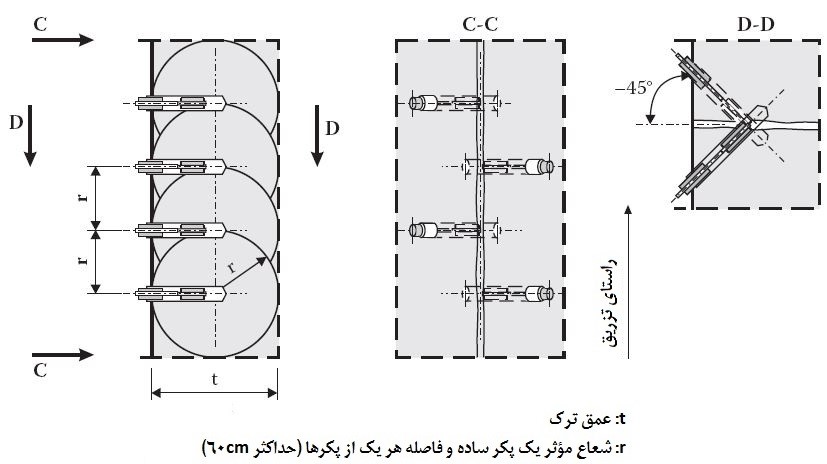

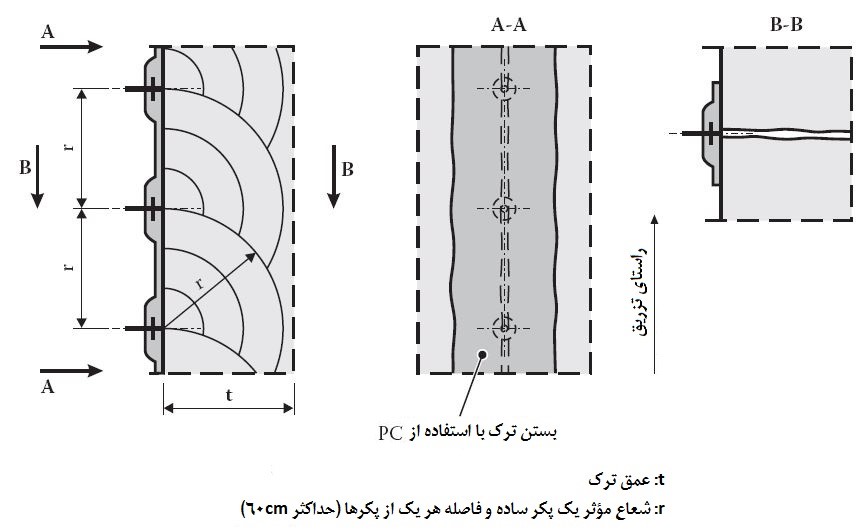

بهمنظور اصلاح کل فضای ترک، دو نوع پکر همانطور که در شکلهای 1-1و2-1 نشان دادهشده است باید در جهتگیری خاصی نسبت به ترک قرار گیرند. جهتگیری در شعاع مؤثر پکرها باید شناساییشده و چنان کنار هم قرار گیرند که با یکدیگر تداخل داشته و از به دام افتادن هوا جلوگیری شود.

تزریق یک پکر تا زمانی که مواد تزریقی از پکر مجاور چکه نکرده است، ادامه مییابد. بهمنظور دستیابی به نرخ بالای پر شدن، هر پکر باید دو بار تزریق شود. فرایند تزریق باید در طول زمان کارکرد (پات لایف) مواد انجام شود. پس از اتمام فرایند تزریق، پکرها به همراه بتونه خارج میشود.

استفاده از فشار کم در زمان طولانی نسبت به پرفشار در زمان کوتاه منجر به نرخ پرکردن بیشتر ترک میشود. بهمنظور رسیدن به فشار کم در زمان طولانی، پکرهای فنردار یا بالون دار توسعهیافتهاند (شکل 3-1) در هر دو مورد، فشار بدون صرف هیچ انرژی اضافهای و تنها با استفاده از یک فنر یا بالن طویل ایجاد میشود.

شکل 1-1 قراردادن پکر چسبی در طول یک ترک بر اساس RL-SIB 2001

شکل 2-1 قرار دادن پکر دریلی در یک ترک بر اساس RL-SIB 2001

شکل 2-1 قرار دادن پکر دریلی در یک ترک بر اساس RL-SIB 2001

شکل 3-1 فنر و بالون پکر