کاربرد گروتهای پایه سیمانی و اپوکسی

تعريف فونداسيون :

كلمه فونداسيون از واژه فرانسوي Foundation)) به معني بنياد، اساس و پي ميباشد. در واقع فونداسيون يك عامل انتقالي بين روسازه و زمين است، بخش زيرين سازه (شامل المانها و خاك زير آن) نيروها و لنگرهاي ناشي از روی سازه را به خاك يا سنگ بستر زيرين منتقل مینمايد و این باعث میگردد تا تنشها در خاك در محدوده اي قرار گيرند كه نه تسليم رخ دهد و نه نشست سازه بيش از ميزان مجاز گردد. به طور خلاصه وظيفه فونداسيون انتقال بارهاي بخشهاي فوقاني به خاك يا سنگ بستر زير آن ميباشد به نحوي كه تنشهاي بيش از حد و نيز نشستهاي اضافي ايجاد نگردد.

همچنین فونداسیونها قادر به جذب كششها (تغییر شكلهای نسبی) و تكانهای معمولی میباشند كه ممكن است در حین عملیاتهای مختلف به فونداسیون انتقال پیدا كنند.

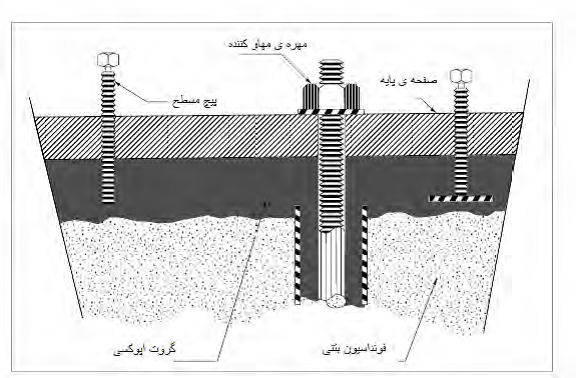

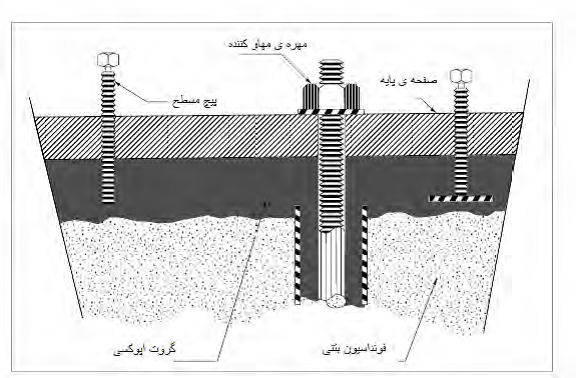

نیروها و ارتعاشات تولید شده توسط ماشین آلات و تجهیزات صنعتی، لوله و تجهیزات ساختمانی از طریق بیس پلیت "کف ستون" به فونداسیون منتقل شده و از آنجا به زمین انتقال یافته و به حداقل میرسند. نصب فونداسیون تجهیزات و ماشین آلات با استفاده از گروتهای سیمانی و اپوکسی در زیر بیس پلیتها باعث میگردد تا صفحه ستونها به بهترین وجه هم تراز و ارتعاشات تولید شده توسط دستگاهها به حداقل ممکن برسد و کمتر دچار ترک خوردگی و خرابی شود.

در ادامه با استناد به استاندارد ACI 351.1R به لزوم استفاده از گروتهای سیمانی و اپوکسی و همچنین تاثیر آنها بر کارایی و دوام فونداسیونها و بیس پلیتها میپردازیم.

در یک رفتار استاندارد و تعریف شده، گروتهای پایه سیمانی و اپوکسی تنها عامل موثر در انتقال نیروهای فشاری و عامل مکمل انتقال نیروهای برشی توسط عملکرد اصطکاکی بولتها، بین صفحات فولادی پایه و فونداسیون محسوب میگردند. از این رو توجه و اهتمام کافی به منظور انتخاب گروت مناسب و اجرای صحیح گروت ریزی و نگهداری از آن در یک دوره مشخص الزامیاست.

عملکردهای قابل انتظار از گروت پس از گروت ریزی در فضای بین ماشین یا پایه تجهیزات و فونداسیون طبق استاندارد ACI 351:

1. سطح و تراز اصلی ماشین آلات یا تجهیزات را به طور دائمیحفظ کرده و هنگام برداشتن لاتونها (shim) و سایر دستگاههای تثبیت موقعیت موقتی کلیه بارها را به پایه منتقل کند.

2. با استفاده از لاتونها یا سایر دستگاههای هم تراز در انتقال بارها به فونداسیون شرکت کند.

3. تکیه گاه جانبی یا محافظت در برابر خوردگی برای لاتونها یا سایر دستگاههای ترازبندی که برای انتقال کلیه بارها به فونداسیون طراحی شده اند، فراهم شود.

انواع گروتها :

1.گروت پایه سیمانی :

گروتهای پایه سیمانی محصولات تک جزیی پودری هستند که با اضافه شدن میزان مشخصی آب آماده مصرف میگردند. این محصولات از ترکیب سیمان هیدراته، سنگدانه با دانه بندی مشخص و مواد افزودنی ساخته میشوند.

از گروتهای پایه سیمانی میتوان جهت انتقال بارهای فشاری استاتیکی بزرگ و همچنین انتقال بارهای ضربه ای و دینامیکی استفاده نمود. استثنا آنکه استفاده از این محصولات در پایه فولادی ماشین آلات دینامیکی که تواما نیروهای ارتعاشی افقی و قائم منتقل مینمایند (مانند کمپرسورهای گاز رفت و برگشتی) مجاز نمیباشد.

ویژگیهای مورد نیاز گروت پایه سیمانی:

1-1.تغییر حجم در گروت پایه سیمانی :

تغییر حجم منجر به پر شدن کامل و دائمیفضای بین ماشین آلات، پایه تجهیزات و فونداسیون میگردد. برای اکثرکاربردها، فضای بین فونداسیون و تجهیزات با ریختن گروت پر میشود. لازم است برای حفظ تماس دائمی با صفحه، گروت با استفاده از مواد افزودنی مخصوص با سیستم گروت سیمانی پر شود.

1-2.موادی که باعث افزایش حجم گروتهای سیمانی میشوند:

- گروت با پودر آلومینیوم:

- گروتهایی با سنگ آهن اکسید کننده

- گروت ساخته شد که از کربن ریز فرآوری شده (سیستم هوا گیری)

- گروت با سیمانهای انبساطی (با مکانیزم تولید اترینگت)

از متداول ترین روشهای مورد استفاده جهت ارزیابی خصوصیات تغییر حجم یک گروت سیمانی ، روش پل میکرومتر طبق استاتدارد ASTM C 1090 و روش نوری طبق استاندارد ASTM C827 میباشد که هر دو با اندازه گیری تغییر ارتفاع ارزیابی میگردد. گروتهایی با انبساط کمی(بین 0 تا 3٪ ) ، عملکرد خوب و بالایی دارند.

1-3.کارایی گروت سیمانی : کارایی گروتهای سیمانی در حالت خمیری، به منظور گروت ریزی زیر صفحات بسیار حائز اهمیت میباشد. این ویژگی به پارامترهایی مانند غلظت گروت، قابلیت جریان و در عین حال حفظ این قابلیت در بازه زمانی گروت ریزی وابسته است. عدم جداشدگی سنگدانهها در خمیر گروت یک مشخصه بسیار مهم در این خصوص محسوب میگردد. کارایی و روانی گروت سیمان با استفاده از یکی از دستگاههای میز جریان، مخلوط جریان، مخروط اسلامپ و آب انداختن تعیین میگردد.

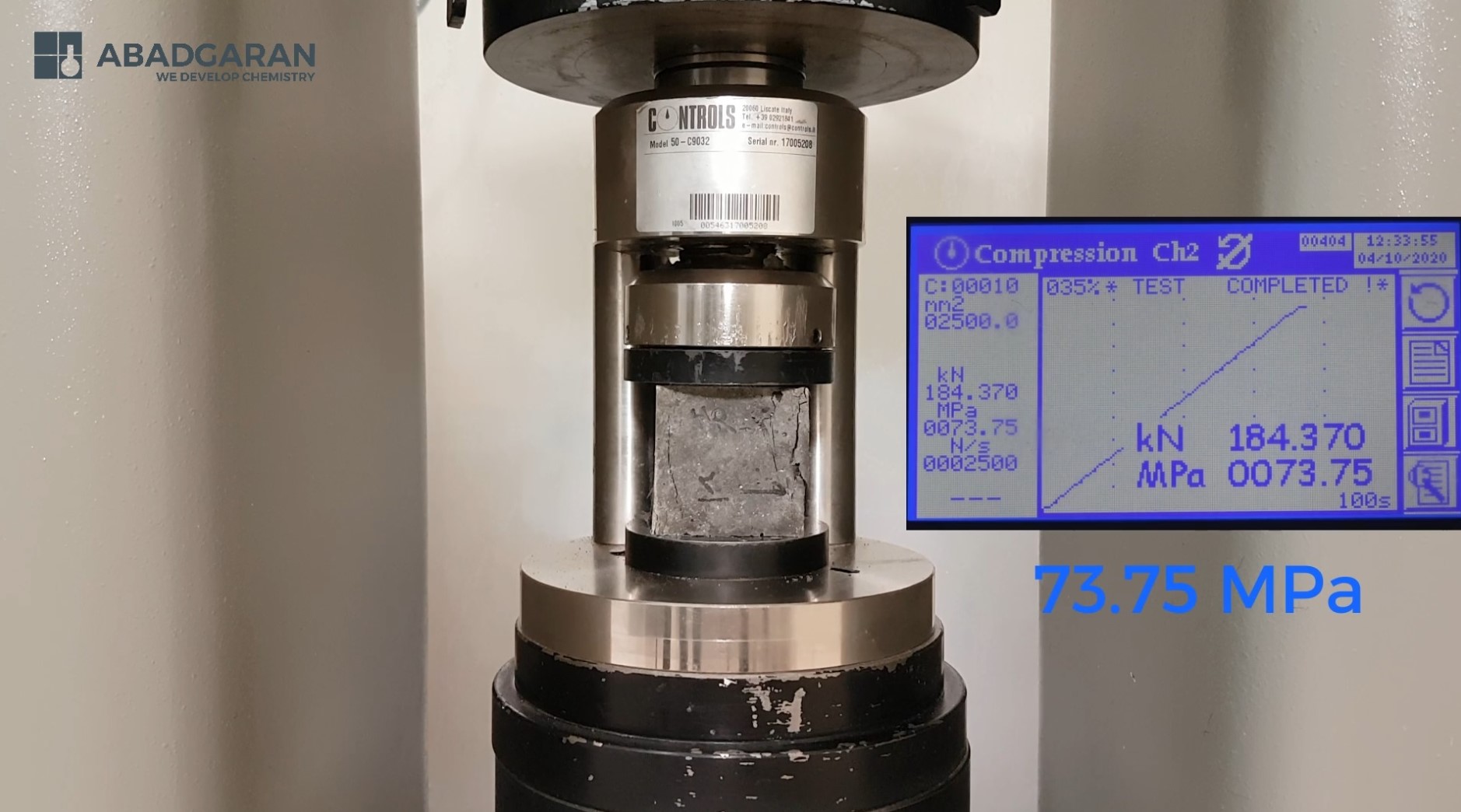

1-4.مقاومت گروت سیمانی : جهت انتقال کلیه بارها (بارهای استاتیکی و دینامیکی) مقاومت 28 روزه گروتهای سیمانی باید بین 35 تا 55 مگاپاسکال و مدول الاستیسیته بالاتر از بتن و در حدود 20 تا 35 مگاپاسکال باشد.

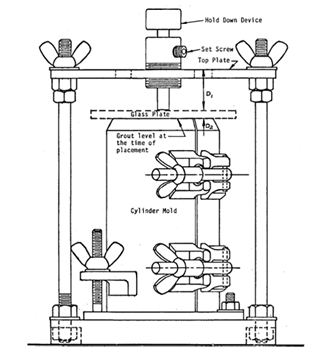

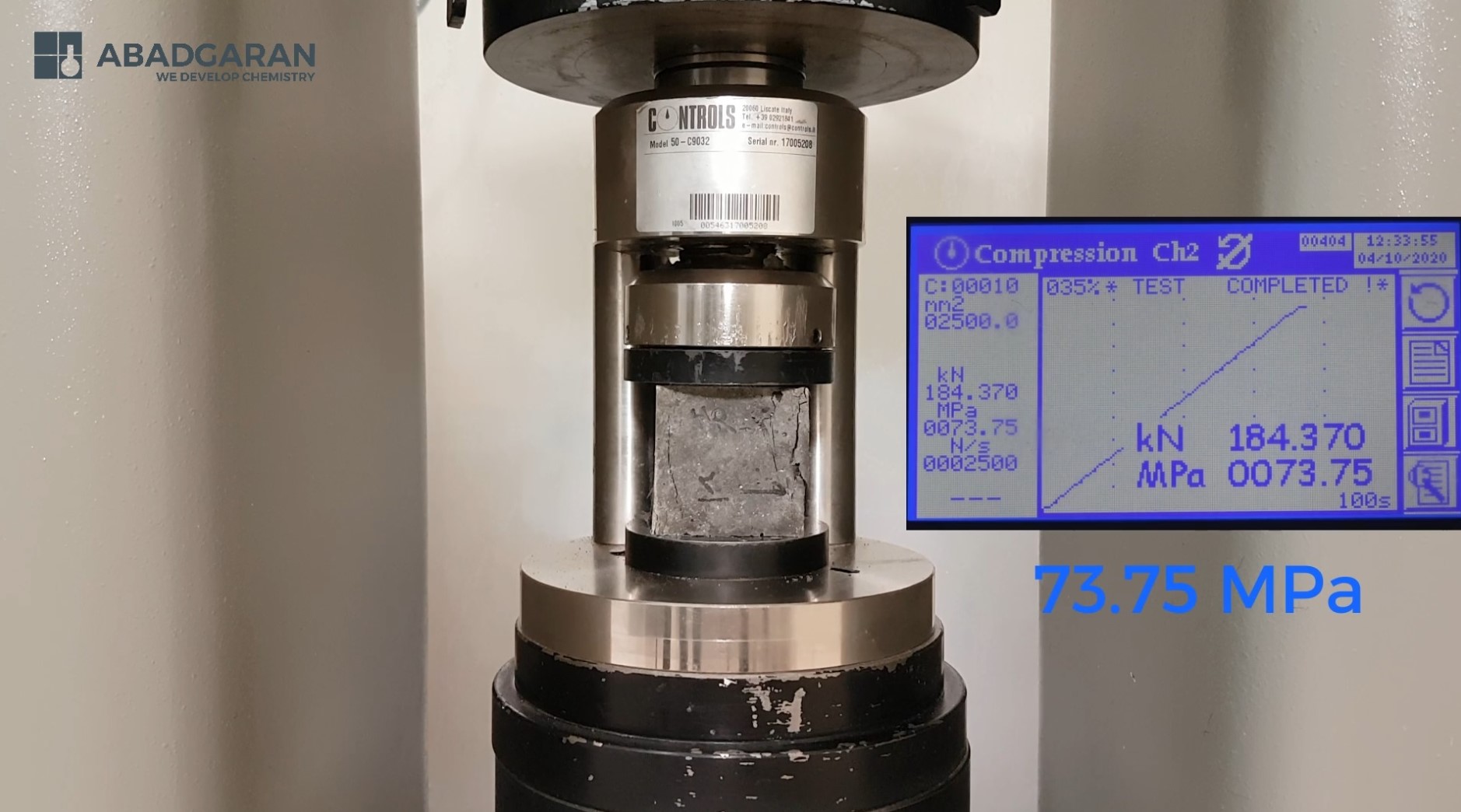

مقاومت فشاری گروتهای سیمانی با استفاده از نمونههای مکعب 2 اینچ (50 میلی متر) تعیین میشود.

ویدیو تست مقاومت فشاری گروت سیمانی شرکت آبادگران

1-5.پایایی (دوام) گروت : گروتهای پایه سیمانی در برابر یخ زدگی و ذوب شدن مقاومت بالا و نفوذپذیری کمیدارند. بنابراین در برابر عوامل شیمیایی خورنده، شرایط مشابه بتن از خود نشان میدهند و در صورت وجود شرایط خورنده، اندیشیدن تمهیدات لازم جهت محافظت از گروت، همانند بتن فونداسیون، الزامیاست.

2-گروت پایه اپوکسی :

گروتهای پایه اپوکسی : گروتهای اپوکسی معمولا از ترکیب دو جز اپوکسی و سنگدانه ساخته میشوند. اغلب در مواردی که به ویژگیهای خاص مانند مقاومت شیمیایی زیاد، مقاومت زودرس یا مقاومت در برابر ضربه نیاز باشد، مورد استفاده قرار میگیرند. هنگامیکه گروتهای اپوکسی تحت تاثیر درجه حرارت بالا قرار میگیرند، ممکن است خصوصیات آنها به طور قابل توجهی تغییر کند.

تغییرات در مشخصات مکانیکی گروتهای پایه اپوکسی تحت دمای بالا قابل توجه است. معمولا از گروتهای پایه اپوکسی، در گروت ریزی زیر صفحات فولادی پایه تجهیزات و ماشین آلات مکانیکی که بارهای ارتعاشی و ضربه ای وارد مینمایند، استفاده میگردد.

ارزیابی گروتهای اپوکسی باید شامل آزمایش مقاومت و ارزیابی خزش، تغییر حجم، کارپذیری و قوام باشد. ارزیابی را میتوان با آزمایش، مشاهده بصری برنامههای کاربردی درست یا تجربه دیگر انجام داد.

2-1.تغییر حجم گروت پایه اپوکسی : انقباض در گروتهای پایه اپوکسی (ترکیب رزین اپوکسی وهاردنر ) بسیار قابل توجه میباشد. بخش عمده انقباض در گروتهای اپوکسی در حالت روانی رخ میدهد .

با توجه به اینکه انقباض حرارتی در گروتهای پایه اپوکسی خالص محتمل است از این رو با افت دما پس از اتمام واکنش باعث ایجاد تنش و ترک خواهد شد. گروت پایه اپوکسی مورد استفاده در صفحات پایه ماشین آلات، معمولا از ترکیب مقدار مشخصی سنگدانه و اپوکسی تولید میگردد. وجود سنگدانه سبب کاهش یا حذف انقباض گروت پایه اپوکسی در حالت خمیری میشود. علاوه بر این، در صورت استفاده از سنگدانه، بدلیل کاهش حجم رزین اپوکسی در واحد حجم گروت، حرارت تولید شده حین واکنش اپوکسی کاهش یافته و این سبب کاهش انقباض گروت پایه اپوکسی خواهد شد.در هر صورت جهت حصول شرایط مدنظر در طراحی، رعایت ضوابط پیشنهاد شده توسط سازنده الزامیاست.

هیچ روش یا روش ASTM پذیرفته شده عمومی برای آزمایش حجم یا خصوصیات تغییر ارتفاع گروت اپوکسی وجود ندارد.

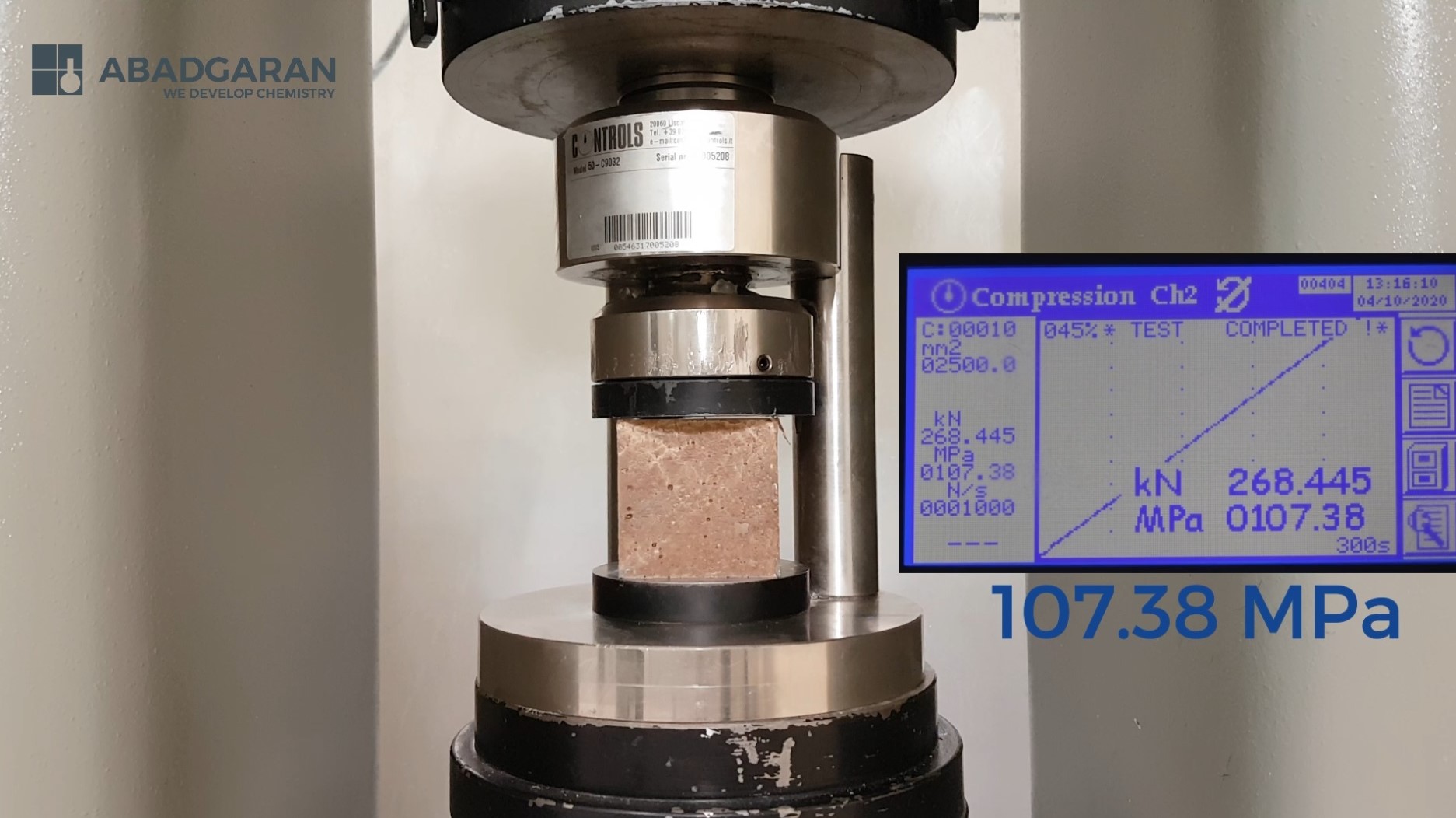

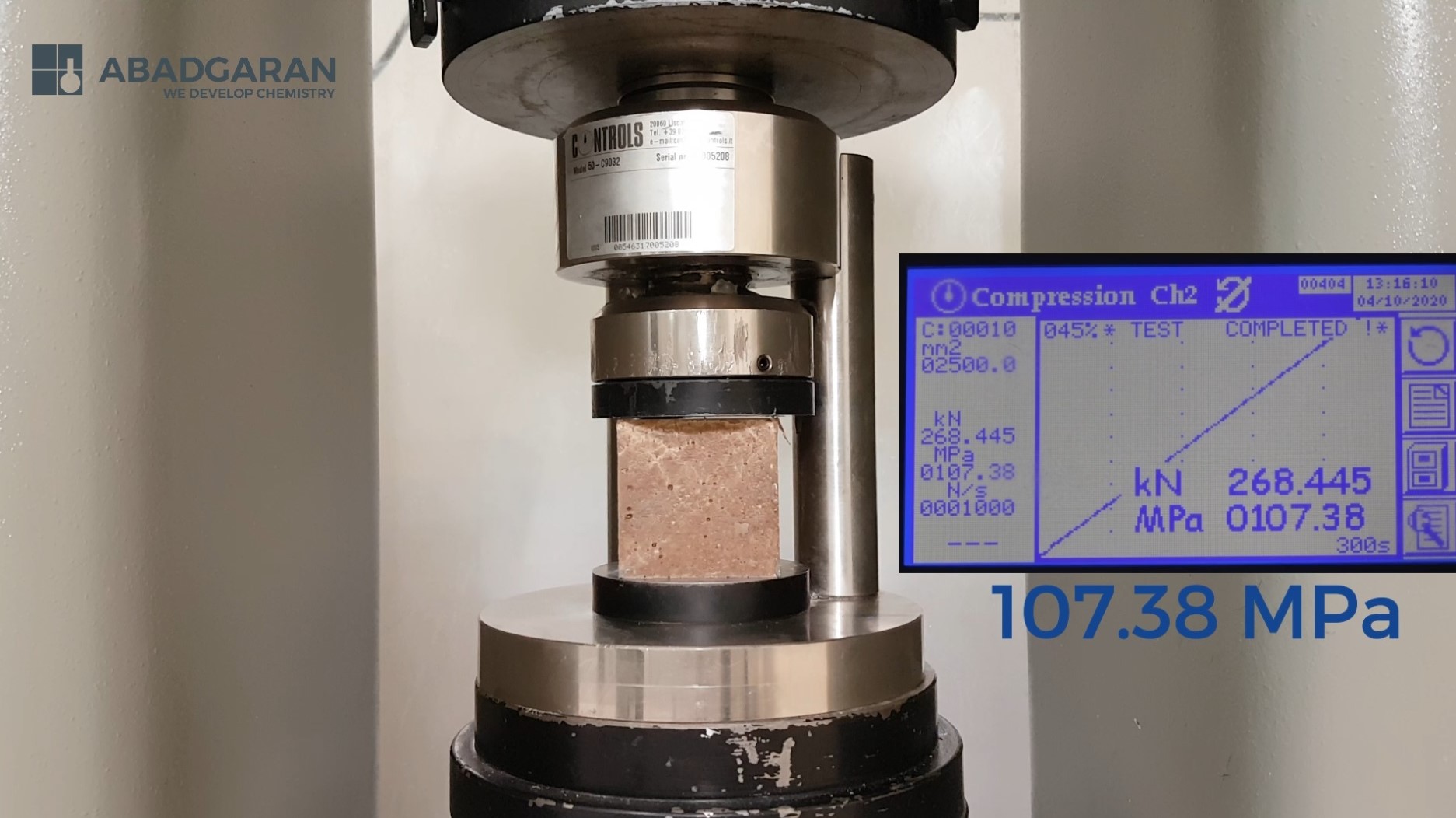

2-2.مقاومت فشاری : معمولا مقاومت فشاری گروت پایه اپوکسی در حدود 50 تا 100 در صد بیشتر از گروت پایه سیمانی است. همچنین زمان حصول مقاومت نهایی در گروت پایه اپوکسی بسیار کوتاه تر است. به گونه ای که در شرایط دمایی نرمال، گروت پایه اپوکسی در کمتر از 24 ساعت به مقاومت نهایی خود میرسد. مقاومت بالا و مدول الاستیسیته پایین تر گروت پایه اپوکسی در قیاس با گروت پایه سیمانی، امکان جذب انرژی بیشتر تحت بارهای ضربه ای را نتیجه میدهد. گروتهای اپوکسی مقاومت کششی و پیوستگی بالایی با فولاد و سطوح بتونی تمیز و خشن دارند.

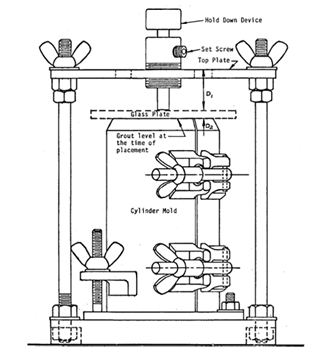

آزمایش مقاومت فشاری گروتهای اپوکسی را میتوان با استفاده از مکعبهای 2 اینچ (50 میلی متر) یا سیلندرهای 1 در 1 اینچ (25 در 25 میلی متر) انجام داد. نمونهها مطابق با ASTM C 579 ساخته و آزمایش میشوند، درصورتی که دمای پیش بینی شده و در دمای کار بسیار پایین تر یا بیشتر از دمای طبیعی باشد، باید آزمایشات ویژه ای در آن دما انجام شود.

ویدیو تست مقاومت فشاری گروت اپوکسی شرکت آبادگران

2-3.دوام گروت اپوکسی : گروتهای اپوکسی نسبت به گروتهای سیمان هیدرولیکی مقاومت ضربه ای و شیمیایی بیشتری دارند.پس از سخت شدن تحت تأثیر رطوبت قرار نمیگیرند. اگرچه اپوکسیها در برابر بسیاری از مواد شیمیایی مقاوم هستند اما در معرض حمله کتونها و سایر مواد شیمیایی آلی مقاومت کمیدارند. سختی و دوام گروتهای اپوکسی در دمای بیش از دمای انتقال کاهش مییابد. این دما در حدود 120 درجه فارنهایت (50 درجه سانتیگراد) است.

2-4.روانی گروت اپوکسی : روانی گروتهای اپوکسی به طور معمول با استفاده از میز جریان یا مخروط جریان گروت سیمان هیدرولیک اندازه گیری نمیشود. سازنده معمولاً نسبتهای دقیقی را برای استفاده در گروتهای اپوکسی ارائه میدهد.

2-5.خزش در گروت اپوکسی - ASTM C 1181 روش پذیرفته شده برای آزمایش خواص خزش بلند مدت گروت اپوکسی است. تولید کننده باید اطلاعات خزش را مطابق با این روش ارائه دهد.

منبع: ACI 351.1R استاندارد

برای مطالعه بیشتر پیرامون این موضوع میتوانید به مقالات ذیل رجوع کنید :

گروتهای سیمانی: معرفی، خواص، الزامات و آزمونها

نکات اجرایی گروت-1

نکات اجرایی گروت-2

گروت و نکات مربوط به گروت ریزی

آماده سازی سطوح پیش از اجرای گروت