در حال بارگزاری ...

در حال بارگزاری ...

![]()

کارایی بتن تازه

از آنجا که خواص بتن سخت شده نظیر مقاومت، پایداري حجمی و پایایی به خواص بتن تازه وابسته است، لازم است که کارایی و روانی بتن تازه به صورتی باشد که بتوان آنرا کاملا متراکم نمود. بعلاوه بتوان آنرا به آسانی و بدون خطر جدایی ذرات از یکدیگر حمل نموده و در قالبها ریخته و پرداخت نمود. مهمترین مسئله در بتن تازه، میزان کارائی آن می باشد عوامل مختلفی از جمله میزان آب، نوع سنگدانه ها و دانه بندي آنها، وجود مواد افزودنی و ذرات سیمان بر کارایی بتن تازه تاثیر دارد. مهمترین عامل، میزان آب است که با افزایش آن،کارایی افزایش می یابد. سنگدانه هاي سبک تمایل به پایین آوردن کارایی بتن دارند. در واقع کارایی تحت تاثیر نسبت هاي حجمی ذرات با اندازه هاي مختلف قرار میگیرد.

کنترل کیفیت بتن

براي دست یابی به ویژگی هاي مطلوب بتن ، می بایست کنترل کیفی اجزا تشکیل دهنده بتن ازمرحله تولید،حمل، انبارکردن و همچنین کنترل کیفی بتن ساخته شده در مرحله اختلاط ،حمل، ریختن، تراکم و عمل آوري آن مدنظر قرار گیرد. کنترل کیفی بتن معمولا دًر سه مرحله انجام میشود:

1-کنترل کیفی بتن خمیري تازه

2- کنترل کیفی بتن سخت شده (نمونه گیري در محل وعمل آوري شده در آزمایشگاه)

3- کنترل کیفی بتن سخت شده درون قطعه (نظیر نمونه هاي مغزه در محل)

معمول ترین روش هاي کنترل کیفی بتن تازه ، شامل انجام آزمایش روانی (اسلامپ)، تعیین دماي بتن تازه و گاه وزن حد حجم بتن و درصد هواي آن میباشد.

نمونه گیری از بتن تازه

نمونه گیري از بتن براي انجام آزمایش ها بر روي بتن تازه یا سخت شده انجام می شود. اولین گام نمونه گیري یا نمونه برداري از بتن تازه می باشد. استانداردهاي معتبر دنیا، دستورالعمل هاي مشخصی را براي نمونه برداري از بتن تازه ارائه داده اند.نمونه برداری باید بصورت تصادفی(غیرگزینشی) صورت گیرد.معمولا کنترل کیفی بتن تازه در آخرین مراحل اجرائی و قبل از مصرف-قبل از ریختن در سازه- باید انجام شود.مطابق استاندارد ASTMC172، حداقل حجم نمونه برداری بتن تازه جهت انجام آزمایش های مقاومتی، 28 لیتر میباشد. دراستاندارد BS EN 12350-1، این مقدار به حداقل 1.5 برابر میزان نمونه تخمین زده شده برای انجام آزمایش ها اشاره شده است.

در مراحل نمونه برداري و آماده سازي نمونه ها یا آزمونه ها، حتی الامکان شرایط محیطی نباید تاثیرچندانی بر نمونه باقی گذارد. نمونه ها باید بلافاصله به محل آزمایشگاه یا قالب گیري حمل گردد تا از تاثیر باد و آفتاب و تبخیر مصون بماند. گذشت زمان بر خواص بتن اثر گذرا است. بنابراین لازم است براي بسیاري از آزمایش ها، آزمونه ها در فاصله زمانی خاص تهیه و یا طی زمان خاصی، آماده سازي آنها انجام گردد تا کار قضاوت در مورد آن ها با سهولت بیشتري به انجام رسد در این رابطه انجام آزمایش هاي اسلامپ، دماي بتن و درصد هواي بتن باید حداکثر 5 دقیقه پس از آخرین بخش نمونه گیري شروع شود. برای قالب گیری بتن و انجام عمل آوری و آزمایش های بتن سخت شده، شروع آن حداکثر 15 دقیقه پس از اختلاط بخش های مختلف نمونه برداری خواهد بود. در استاندارد BS EN 12350-1 هر چند تاثیر شرایط محیطی بر خواص بتن تازه و لزوم در نظر گرفتن زمان انجام آزمایش یا تهیه نمونه ها یادآوری گردیده،لیکن به محدوده زمانی خاصی اشاره نگردیده است.روش های مورد استفاده در نمونه برداری،باید شامل بکارگیری کلیه دقت های لازم جهت دستیابی به نمونه های معرف و وضعیت کلی بتن باشد.

نمونه برداری از تراک میکسر یا مخلوط کن های چرخشی کامیون ها

نمونه هاي بتنی در ابتدا با جمع آوري 2 یا چند بخش در فواصل منظم در حین تخلیه از بخش میانی و از طریق عبور دادن یک ظرف به طور مکرر از درون جریان تخلیه شده و یا انحراف کامل پیمانه (ناوه تراك میکسر) و تخلیه آن به درون یک ظرف (از بخش اول وآخر پیمانه تخلیه شده نمونه برداري نشود)، صورت میپذیرد. بلافاصله بخش هاي مختلف نمونه برداري شده باید با یکدیگر به خوبی مخلوط شود و سپس نمونه آزمایشی از آن اخذ گردد. فاصله زمانی بین اولین و آخرین بخش نمونه گیري، نباید از 15 دقیقه تجاوز کند.

نمونه برداری از بتونیر (نظیر مخلوط کن های راهسازی)

پس از تخلیه بتونیر، حداقل از 5 نقطه دپوي بتن، 5 بخش مساوي برداشته و با یکدیگر مخلوط می شود. سطحی که بتن بروي آن تخلیه میشود ، نباید جاذب باشد و مواد مضر و گل و لاي را به داخل بتن وارد کند. به منظور اختلاط بخش هاي اخذ شده، باید بتن ها در یک ظرف بزرگ ( مانند تشت یا فرغون) ریخته و بخوبی با بیلچه و سرتاس، مخلوط شود. رعایت حداکثر فاصله زمانی بین بخش اول و آخر نمونه برداري ضروري است.

نمونه برداری بتن از مخلوط کن های ثابت(بچینگ)

به منظور دستیابی به نمونه هاي یکنواخت، از 10 درصد ابتدائی و انتهایی بتن خروجی از پیمانه بچینگ، نباید نمونه گرفت. از قسمت هاي میانی درفواصل منظم زمانی، در هنگام تخلیه بتن، دو یا چند بخش، نمونه بتن تهیه میشود و سپس آنها را با هم بخوبی مخلوط می نمایند. باید از تمام جریان بتن خروجی، نمونه برداری شود. رعایت حداکثر فاصله زمانی 15 دقیقه بین بخش اول و آخر نمونه برداري ضروري است.

آماده سازی نمونه

در همه روشهاي نمونه برداري، اختلاط بخشهاي نمونه اخذ شده، در یک ظرف بزرگ ضرورت دارد. این کار با یک بیل یا بیلچه در یک تشت یا فرغون انجام میشود به نحوي که بتوان در موعد مقرر آزمایشهاي تعیین اسلامپ، دما و هواي بتن را شروع نمود. زیرا نتایج این آزمایشها متأثر از گذشت زمان در شرایط محیطی حاکم بر بتن خواهد بود و لازم است در طول این عملیات، بتن در معرض باد، تابش مستقیم خورشید و تبخیر شدید قرار نداشته باشد.

نحوه نمونه گیری از بتن تازه

آزمایش مقاومت فشاری در روش ASTM روی نمونه های استوانه ای 300×150میلی متری (12×6اینچ) و در روش BSروی نمونه های مکعبی 150 میلی متری (6اینچی) انجام میشود. قالب های نوع اول معمولا فولاد، چدن، برنج و انواع پلاستیک ساخته می شوند. درحالی که قالبهای نوع دوم ممکن است از صفحات فلزی، پلاستیک، محصولات کاغذی ضد آب و یا سایر موادی که خواص فیزیکی خواسته شده نظیر غیر قابل نفوذ بودن و عدم جذب آب و عدم تغییر طول را تامین می کنند ساخته می شوند. به منظور جلوگیری از چسبیدگی بتن به جدار قالب، باید جداره های داخلی قالب با یک لایه ی نازک روغن معدنی آغشته گردد؛ سپس بتن در چند لایه داخل قالب ریخته شود. تراکم بتن های با اسلامپ بالا در به لایه و با زدن 25 ضربه به هر لایه توسط یک میله ی گرد به قطر 16 میلی متر انجام می شود. تراکم بتن های با اسلامپ پایین در دو لایه و با ویبره های داخلی و خارجی انجام می شود.

سطح بالای استوانه بتنی که توسط ماله صاف می گردد، معمولاً جهت انجام آزمایش به اندازه ی کافی یکنواخت نیست و باید اقدامات دیگری بر روی آن انجام گیرد. استاندارد، تغییرات تا 0.05 میلی متر را در سطوح بالا و پایین مجاز می داند. بدین منظور دو روش سایش و پوشش سطح، برای ایجاد سطوح صاف به کار می روند.

روش اول روشی مناسب ولی گران است. در روش دوم که پوششی روی سطح گذاشته می شود. سه نوع ماده قابل استفاده است: خمیر سیمان سخت شده، که روی بتن تازه گذاشته میشود، مخروطی از گوگرد و مصالح دانه ای (نظیر رس حرارت دیده)، و یا یک پوشش گچی با مقاومت بالا که روی بتن سخت شده به کار می روند. پوشش باید نازک و به ضخامت 1.5 تا 3 میلی متر و دارای مقاومتی نظیر مقاومت بتن آزمایش شونده باشد. احتمالاً بهترین ماده، مخلوط گوگرد و رس می باشد که برای بتن هایی تا مقاومت 100 مگاپاسکال مناسب است. به علت ایجاد گازهای سمی لازم است این عمل در زیر اتاق های جذب دود آزمایشگاه صورت گیرد. علاوه بر صاف بودن سطوح دو سر استوانه، این دو سطح نیز باید عمود بر محور استوانه باشند. این امر در واقع نشان دهنده ی موازی بودن سطوح دو سر استوانه نیز می باشد.

آزمایشهای بتن تازه

آزمایشهاي بتن تازه که معمولا در پروژههاي عمرانی میتواند کاربرد داشته باشد، عبارتند از:

آزمایش اسلامپ

پرکاربردترین آزمایش کارایی، آزمایش روانی ( اسلامپ ) بتن میباشد. آزمایش اسلامپ ، عمدتا روانی یا شلی و سفتی بتن را میسنجد و نمیتواند همه ابعاد و وجوه کارآئی را به تصویر بکشد. یک هدف مهم از تعیین کارایی( اسلامپ ) میتواند کنترل سریع و غیر مستقیم نسبت آب به سیمان براي بتنی باشد که اسلامپ آن در هنگام تهیه طرح مخلوط ، مشخص شده است. هدف دیگر از تعیین کارایی یا ( اسلامپ ) صرفا ً براي تشخیص مناسب بودن آن جهت حمل و ریختن با وسایل مختلف پمپ، لوله ترمی، ناوه و غیره میباشد. هدف دیگر از تعیین اسلامپ، مقایسه نتایج براي تشخیص یکنواختی مخلوط بتن است. در ایران و اروپا اسلامپ بتن ها، ردهبندي شده است که درجدول ذیل مشاهده میشود:

|

رده روانی (اسلامپ) |

محدوده نتایج آزمایش روانی - میلی متر |

|

S0* |

کمتر از 10 میلیمتر (نیاز به آزمایش وی بی وجود دارد) |

|

S1 |

40-10 |

|

S2 |

90-50 |

|

S3 |

150-100 |

|

S4* |

210-160 |

|

S5* |

بیش از 220 میلیمتر (نیاز به آزمایشهای بتن خود تراکم وجود دارد) |

|

*دراستاندارد 3519 ایران این طبقه بندی ها وجود ندارد. |

|

مجموعه تجهیزات اسلامپ از وسایل زیر تشکیل شده است :

پس از تهیه نمونه، آزمایش اسلامپ باید طی مدت حداکثر 5 دقیقه شروع شود. داخل قیف اسلامپ باید نمدار شود و در محل مسطح غیر جاذب قرارگرفته و با گذاشتن دو پا روي دسته آن محکم نگه داشته شود ( طبق ASTM C143، لایه اول تا حدود 67 میلیمتر و لایه دوم تا حدود 155میلیمتر ریخته میشود)

پس از ریختن بتن در مخروط ناقص اسلامپ ( به قطر بالایی حدود 10 سانتیمتر، قطر تقریبی پایینی 20 سانتیمتر و ارتفاع (تقریبی 30 سانتیمتر) و تراکم آن در سه لایه مجزا توسط میله با 25 ضربه، قالب اسلامپ با دقت، بصورت قائم و بدون حرکت جانبی و چرخش بالا کشیده میشود و سپس میزان افت (فرونشست) بتن از قالب تا بالاترین نقطه بتن اندازه گیري میشود طبق استاندارد 3203 ایران و EN12350-2 در استاندارد ایران، زمان بالا کشیدن قالب، 5 تا 10 ثانیه است و هر لایه ، یک سوم ارتفاع است. این درحالیست که این مدت زمان در استاندارد ASTM در محدوده 3 تا 8 ثانیه و در BS EN طی مدت 2 تا 5 ثانیه میباشد.

توجه گردد، در استاندارد 3203 ایران، اندازهگیري از بالاترین نقطه نمونه و در استانداردASTMC143 ، این اندازهگیری در وسط قسمت فوقانی بتن انجام میشود. حداکثر زمان آزمایش از شروع تا بالا کشیدن مخروط 2.5 دقیقه میباشد. در تراکم بتن ضربات با میله اي به قطر 16 میلیمتر و به طول 60 سانتیمتر ( مطابق با استاندارد BS EN و در استاندارد ASTM بین 40 تا 60 سانتیمتر) به تعداد 25 ضربه ( نیمی در پیرامون و نیمی دیگر در بخشهای میانی ) زده میشود و میله در لایه زیرین به میزان تقریبی 2.5 سانتیمتر (مطابق با استاندارد ASTM و در استاندارد BS EN، میله تراکم تنها در همان لایه نفوذ میکند)، فرو میرود.

نتیجه آزمایش مطابق باASTM C143 با تقریب 5 میلیمتر و طبق با تقریب 5 میلیمتر و طبق BSEN 12350-2 آزمون اسلامپ برای تعیین روانی بتن هایی که اسلامپ آنها بین 10 و 210 میلی متر می باشد،مناسب است.

لازم است فاصله زمانی آزمایش تا خاتمه عمل اختلاط بتن گزارش شود. زیرا روانی بتن، تابع گذشت زمان است. بدیهی است در طرح مخلوط بتن نیز، فاصله زمانی اختلاط تا آزمایش روانی بتن، تابع گذشت زمان می باشد. در طول مدت آزمایش اسلامپ، بتن باید از تابش آفتاب و وزش باد مستقیم مصون باشد .در گزارش نتیجه اسلامپ معمولا بًهتر است به شکل نمونه در آزمایش اشاره شود.

آزمایش تعیین دمای بتن تازه

دماي بتن در هنگام بتن ریزي نباید از 32 درجه سانتیگراد براي بتن معمولی و 15 درجه سانتیگراد براي بتنهاي حجیم بیشتر باشد و حداقل دماي بتن تازه در هنگام اختلاط و ریختن نیز بستگی به دماي محیط و ابعاد قطعه و یا مقطع بتن ریزي دارد که در آبا به آن اشاره شده است. براي مقایسه دماي بتن با حداکثر و حداقل مجاز در آئین نامه و مشخصات فنی پروژه، لازم است دماي بتن تازه در هنگام ریختن آن در مقطع مشخص گردد. گاه محدودیتی را در پایان اختلاط ارائه می دهند و لازم است در این مرحله نیز دماي بتن را اندازه گیري نمود. در استاندارد ASTM C1064 ، روش تعیین دما ارائه شده است. دماسنج با حداکثر دمای 50 درجه سانتیگراد و دقت 0.5 درجه سانتیگراد لازم است. نوك میله دماسنج باید تا عمق حداقل 75 میلیمتر فرو برده شود.

و از هر طرف نیز حداقل 75 میلیمتر بتن وجود داشته باشد. حداقل فاصله مزبور سه برابر حداکثر اندازه سنگدانه می باشد . دماسنج باید 2 دقیقه در بتن بماند تا به وضعیت ثابتی برسد. خاتمه اندازه گیري بیش از 5 دقیقه پس از نمونه گیری نباشد.دقت گزارش نتیجه نیز 0.5 درجه سانتیگراد می باشد.

آزمایش تعیین درصد هوای بتن

یکی از مشکلات عمده استفاده از بتن در برخی قطعات سازه هاي بتنی( پایه هاي پل، پی هاي سازه، روسازي هاي بتنی ،مخازن بتنی و...) در مناطق سردسیر، دوام بتن در برابر چرخه هاي یخ زدن و ذوب شدن پایین می باشد. به طور متعارف آب بر اثر یخ زدن، حدود 9 درصد افزایش حجم پیدا میکند که این افزایش حجم در صورت خنثی نشدن میتواند موجب افزایش تنش هاي درونی بتن و در نتیجه ترك خوردن و تخریب بتن شود. وجود حباب هاي آب ریز و منظم هوا (با بکارگیري مواد افزودنی حباب زا) در توده بتن، ضمن افزایش کارایی بتن تازه، موجب می شود که افزایش حجم ناشی از یخ زدن آب خنثی شده و در نتیجه با کاهش تنش درونی بتن، خطر ترك خوردن آن کاهش می یابد. هدف از انجام این آزمایش، نحوه تعیین درصد هواي بتن تازه به منظور تخمین میزان بهینه مصرف مواد افزودنی حباب زا و درصد هواي موجود و یا لازم در بتن میباشد. این آزمایش معمولا در مواردي انجام می شود که از مواد حبابزا براي تولید حباب ریز هوا در بتن (هواي عمدي) استفاده شده است. هر چند در سایر موارد نیز می توان براي تعیین درصد هواي غیر عمدي ناخواسته اقدام کرد. گاه این آزمایش براي کنترل یکنواختی بتن انجام می شود.

در ایران معمولا از روش فشاری استفاده می گردد و استاندارد ASTMC231 یا ISIRI 3520 کاربرد دارد که در آن با استفاده از دستگاه مخصوص و براساس اصل کاهش حجم گازها بر اثر افزایش فشار، مقداری از مخلوط بتن تازه در محفظه اصلی دستگاه ریخته شده و با اعمال فشار گاز یا مایع بر سطح فوقانی محفظه،مقدار تغییر حجم که بر اثر تراکم حباب های هوا،حاصل شده،اندازه گیری می شود.این آزمایش بر روي مصالح رد شده 1.5 اینچ انجام میشود. نمونه بتن تهیه شده در لایه هاي مساوي در ظرف اندازه گیري ریخته می شود. هر لایه بوسیله میله (در سه لایه با میله اسلا مپ) یا از طریق لرزاندن (در دو لایه مساوي ) متراکم نموده و لایه متراکم شده آخر را صاف کنید. براي بتنی که اسلامپ آن بیش از 3 اینچ (76 میلیمتر) است، نباید از لرزاندن استفده نمود.

آزمایش تجزیه بتن تازه

یکی از آزمایش های بتن تازه ، آزمایش تجزیه بتن است. هدف از این آزمایش ﺗﺠﺰﯾﻪ ﺑﺘﻦ و ﺗﻌﯿﯿﻦ ﻣﻘﺎدﯾﺮ وزﻧﯽ ﻫﺮ ﺟﺰء از اﺟﺰاء اﺻﻠﯽ بتن است .اﻏﻠﺐ در ﮐﺎرﻫﺎی اﺟﺮایی ﻻزم اﺳﺖ از ﺗﺮﮐﯿﺐ ﯾﮏ ﺑﺘﻦ ساخته شده ﺗﺠﺰﯾﻪ ﺑﻪ ﻋﻤﻞ آﯾﺪ و ﻣﻘﺪار ﻫﺮ ﺟﺰء اﺻﻠﯽ تشکیل دهنده ﺑﺘﻦ را ﮐﻨﺘﺮل ﻧﻤﻮد. اﯾﻦ ﻋﻤﻞ را می توان ﻗﺒﻞ از زمان گیرش ﻧﻬﺎﯾﯽ ﺧﻤﯿﺮ ﺳﯿﻤﺎن اﻧﺠﺎم داد. همان طور که ﺑﯿﺎن گردید، ﻫﺪف در اﯾﻦ آزﻣﺎﯾﺶ ﺗﻌﯿﯿﻦ ﻣﻘﺎدیر وزنی شن، ماسه، سیمان و آب ﻣﻮﺟﻮد در ﺑﺘﻦ ﺟﻬﺖ اﻃﻤﯿﻨﺎن از ﻃﺮح اﺧﺘﻼط، ﻣﻘﺪار ﺳﯿﻤﺎن و اندازه ﺑﺰرﮔﺘﺮﯾﻦ داﻧﻪ سنگ است.

یکی از آزمایش های بتن تازه، آزمایش زمان گیرش است. گیرش بتن از خواص مهم بتن تازه در سنین اولیه محسوب می شود که بر رفتار آن در دراز مدت اثرمی گذارد. آزمایش های استاندارد تعیین زمان گیرش بتن تازه ، تنها بر روی خمیر سیمان و ملات قابل انجام هستند و مستقیما بروی بتن انجام نمی شوند. در ارتباط با اهمیت این آزمایش، با توجه به اینکه قبل از زمان گیرش اولیه سیمان، میزان گیرش سیمان غیرقابل ملاحظه است، پس کلیه عملیات ساخت، حمل، ریختن، تراکم و پرداخت بتن لازم است در این محدوده زمانی صورت گیرد. در غیر این صورت هرگونه حرکت بتن در زمانی که بتن در حال سخت شدن است، باعث کاهش پایایی و مقاومت فشاری بتن می گردد. این موضوع در مواقعی که فاصله بین محل ساخت و مصرف بتن زیاد است و یا این که عملیات بتن ریزی با مشکلاتی روبرو می گردد، حائز اهمیت است. دقت شود که درهرصورت لازم است قبل از زمان گیرش اولیه سیمان ، بتن در محل نهایی خود قرار گیرد.به عنوان مثال زمان گیرش اولیه سیمان دیرگیر بیش از سیمان زودگیر یا معمولی در شرایط یکسان می باشد، که مسلما لازم است برای آن نمونه، نخست آزمایش تعیین غلظت نرمال انجام گیرد.همچنین این آزمایش جهت بررسی کیفیت سیمان های مصرفی در کارگاه قابل استفاده است، زیرا سیمان های فاسد شده دارای زمان گیرش بیش ازحد متعارف می باشند.

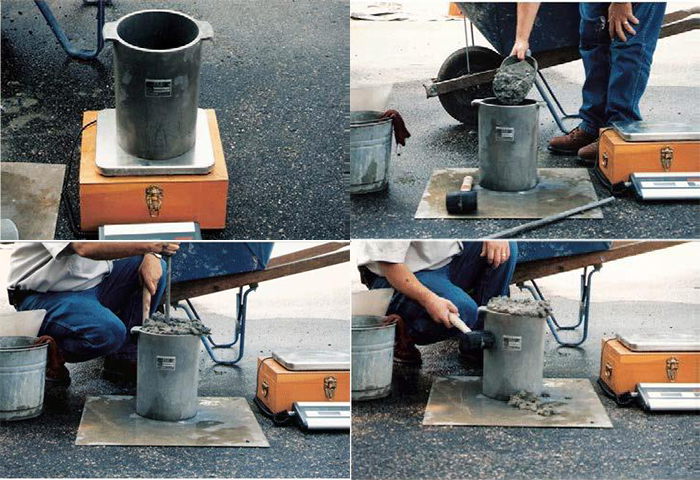

آزمایش تعیین وزن واحد حجم (دانسیته ) بتن تازه

این آزمایش براي کنترل صحت طرح مخلوط و یا کنترل یکنواختی بتن تازه انجام می شود که نیاز به پیمانه مخصوص دارد.

این آزمایش طبق استاندارد ASTMC138 و ISIRI3521 انجام میگردد که با یکدیگر تفاوتهایی دارند. در استاندارد ایران، حداقل قطر پیمانه، چهار برابر حداکثر اندازه اسمی سنگدانه و حداقل 150 میلی متر و گنجایش حداقل 5 لیتر است. در حالیکه در استاندارد ASTMC138، برای حداکثر اندازه اسمی سنگدانه 25 میلی متر، حداقل حجم ظرف حدود 5.5 لیتر و برای حداکثر اندازه اسمی 38 میلی متری، حداقل حجم ظرف در حدود 11 لیتر می باشد. حجم ظرف باید با پر کردن آب مقطر در ظرف و توزین آن با دقت بدست آید. سطح فوقانی باید با گذاشتن شیشه در بالاي ظرف (پیمانه) تنظیم شود که خالی نماند یا آب اضافی نداشته باشد. با کنترل دماي آب مقطر و داشتن چگالی آب مقطر در این دما، حجم آب مقطر داخل ظرف بدست می آید. بتن را در قالب هاي کوچکتر از 14 لیتر باید در سه لایه با ارتفاع تقریبا مساوي ریخت و با میله یا ویبراتور متراکم نمود. براي اسلامپ کمتر از 25 میلیمتر، ویبراتور خرطومی یا میز ویبره ضرورت دارد.

اما براي بتن هاي خشک، روش کار متفاوت است و بکارگیري انرژي زیاد به همراه فشار ضروري است. براي اسلامپ25 تا 75 میلیمتر، بکارگیري میله یا ویبراتور امکان پذیر است و براي اسلامپ بیشتر از 75 میلی متر، صرفا از میله به قطر 16 میلی متر و طول 60 سانتیمتر استفاده می شود. در هر لایه 25 ضربه زده می شود. پس از تراکم هر لایه با چکش لاستیکی یا وسیله مناسب دیگر 10 تا 15 بار به بدنه قالب حاوي بتن ، ضربه زده می شود و سپس لایه بعدي متراکم می گردد. هر لایه با زدن میله به نحوي که حدود 25 میلیمتر درلایه زیرین فرو رود متراکم می شود. بتن آخرین لایه باید چنان ریخته شود که پس از تراکم ، کمبود بتن وجود نداشته باشد و بتن اضافی با خط کش سرزن برداشته شود و سطح مزبور صاف شود. بتن اضافی نباید از 5 میلیمتر تجاوز نماید.

تهیه نمونه تازه و عمل آوری آنها براي کنترل کیفی بتن سخت شده

تهیه آزمونه هاي بتن و آزمایش بر روي بتن سخت شده حاصل از این آزمونه ها ، با اهداف مختلف و روش هاي متفاوت انجام میگردد. معمولا آزمایش هاي متفاوتی همچون مقاومت فشاري، مقاومت کششی، مقاومت خمشی، ضریب ارتجاعی و ضریب پواسون، نفوذ پذیري و دوام، سرعت عبور پالس، دانسیته ، جذب آب و تخلخل به دلائل گوناگون بر روي بتن سخت شده انجام می شود . اما معمولا تعیین مقاومت فشاري، کاربرد بیشتري دارد.

ساخت نمونه های استوانه ای در کارگاه (مطابق استاندارد ASTMC31)

در این روش صرفا تًهیه قالب استوانه اي مدنظر است و براي قالب مکعبی قابل کاربرد نیست. قالب هاي نمونه باید روي سطح تراز (شیب کمتر از 2 درصد) و صلب و حتی الامکان نزدیک به محل نگه داري اولیه قرار داده شود. بتن باید بوسیله سرتاس یا بیلچه یا کمچه بصورت پر به نحوي که بتن هر سرتاس نماینده یا معرف بتن اصلی باشد در قالب ریخته شود. اگر بتن دچار جداشدگی است باید مجددا به خوبی مخلوط شود.

با میله تراکم یا وسایل لرزشی می توان بتن درون قالب را متراکم نمود . اگر اسلامپ بتن بیش از 75 میلیمتر باشد، روش تراکم با میله کفایت می کند. براي اسلامپ 25 تا 75 میلیمتر، روش تراکم با میله یا لرزش بکار می رود و براي اسلامپ کمتر از 25 میلیمتر از لرزش استفاده می گردد. میله تراکم براي قالب استوانه اي به قطر 15 سانتیمتر، داراي قطر 16 میلیمتر و طول 500 تا 600 میلیمتر است. براي قالب هاي استوانه اي با قطر 10 سانتی متر و کمتر، قطر میله 10 میلیمتر و طول آن 300 میلیمتر می باشد. اگر از تراکم با میله استفاده شود، بتن تازه در 3 لایه (هر کدا م حدود 10 سانتیمتر )ریخته شده و در هر لایه مجزا با 25 ضربه متراکم میگردد .

آخرین لایه باید چنان ریخته شود که در انتهاي کارکمبود بتن در قالب احساس نگردد (در حین کار در صورت لزوم بتن به آن اضافه گردد ) و بتن اضافی نیز بسیار کم باشد که لازم است مقدرا اضافی برداشته شود و سطح بتن با ماله یا کمچه کاملا صاف گردد . پس از هر بار تراکم یک لایه، لازم است 10 تا 15 ضربه با یک چکش لاستیکی و با ملایمت به بدنه خارجی قالب زده شود تا هواي مجاور و چسبیده به قسمت درونی قالب خارج شود.

ساخت نمونه مکعبی در کارگاه مطابق با استاندارد BS EN 12390-2

ضمن رعایت نکاتی که در بالا براي ساخت نمونه هاي استوانه اي ذکر شد، در صورتی که تهیه نمونه مکعبی مدنظر باشد، لازم است نکات زیر رعایت گردد:

برای قالب مکعبی از کوبه فولادی با سطح مقطع 25*25 میلیمتر و طول 300 میلیمتر استفاده شود و بتن در حداقل 2 لایه و هر لایه حداکثر 100 میلیمتر ریخته و متراکم گردد. تعداد ضربات در روش تراکم با میله یا کوبه به روانی بتن مربوط می شود و حداقل 25 ضربه در هر لایه است و اعمال ضربات به بدنه قالب برای خروج هوا نیز ضروری است.

عمل آوری آزمونه های بتن BS EN12390-2

آزمونه بتن حداقل 16 ساعت و حداکثر 3 روز در شرایط استاندارد می تواند داخل قالب باشد و سپس باید آزمونه از قالب با احتیاط خارج شود و قبل 5 ±20 درجه سانتیگراد قرار داشته باشد.

برای عمل آوری استاندارد آزمایشگاهی، آزمونه ها پس از خروج از قالب باید در اسرع وقت به داخل آب با دمای 2± 20 درجه سانتیگراد یا اتاق مرطوب با همین دما و حداق رطوبت 95 درصد منتقل گردند. در حمل و نقل بتن باید جلوی تبخیر گرفته شود و محیط انعطاف پذیر و نرمی(ماسه تر یا خاک اره) در اطراف آن وجود داشته باشد.

روش آزمایش مقاومت فشاری بتن

دستگاه آزمایش مقاومت فشاری باید منطبق با استاندارد BS EN12390-3 باشد. حداقل ضخامت صفحات بارگذاری 25 میلیمتر است و قطر صفحات صرفا باید مساوی یا بزرگتر از آزمونه باشد. انحراف مرکز آزمونه از مرکز صفحه 1 درصد قطر یا بعد آزمونه است. سرعت بارگذاری بصورت ثابت و در محدوده mpa/s 0.4- 0.8 یا mpa/min 24-48 می باشد. در حین آزمایش رواداری 10 درصد در سرعت اعمال بار مجاز است. سرعت های پایین برای بتن های کم مقاومت و سرعت های بالا برای بتن های پرمقاومت توصیه شده است.

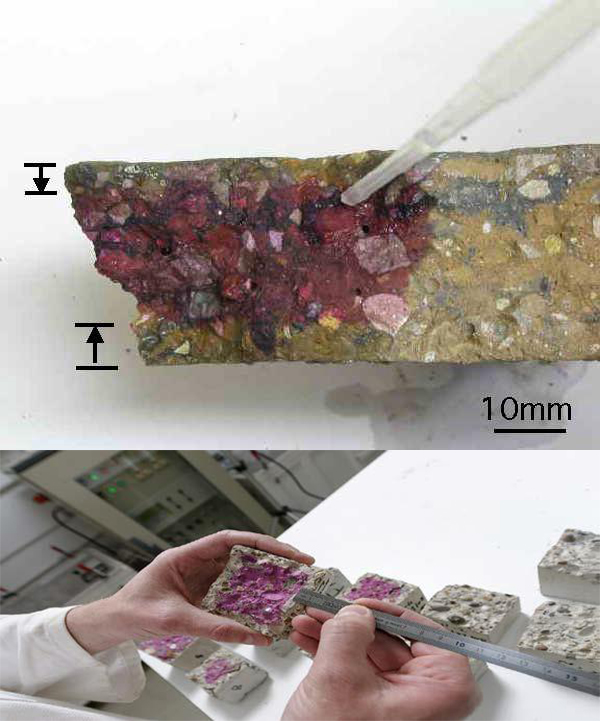

آزمایش کربناسیون

در این آزمایش مطابق با استاندارد BS EN14630 ، عمق بتن کربناته شده با محلول فنل فتالئین به عنوان یک معرف اندازه گیري میشود. معمولا این آزمایش بر روي بتن سخت شده در شرایط محیطی واقعی اندازه گیري میشود.

بطور معمول، در شرایط آب و هوایی مرطوب (رطوبتی بین 50 تا 70 درصد)، گاز کربن دي اکسید موجود در هوا به داخل بتن نفوذ کرده، در آب حفر هاي موجود در بتن حل شده و باعث می شود تا آب حفره اي خاصیت اسیدي پیدا کند. در این حالت کربن دي اکسید با کلسیم هیدروکسید که حاصل هیدراسیون سیمان می باشد، واکنش داده و ضمن تشکیل کلسیم کربنات از میزان قلیائیت آب حفره اي در بتن می کاهد.

به این فرآیند در اصطلاح کربناسیون گفته می شود. چنانچه بتن به هر دلیلی کربناته شود (PH بتن احاطه کننده میلگرد به مقدار کمتری از 10 برسد)، از میزان قلیائیت بتن کاسته شده و آرماتور در معرض خوردگی قرار خواهد گرفت.

براي بیان اینکه آیا ضخامت کافی بتن غیرکربناته براي محافظت از آرماتور در باقی ماند ه عمر سازه وجود دارد، باید ضخامت کل پوشش و عمق کربناسیون تعیین شود. ضخامت کل پوشش می تواند با اندازه گیري فیزیکی یا با استفاده از سنجش پوشش تعیین شود.

در این روش استاندارد ، عمق کربناسیون با استفاده از شناساگر فنل فتالئین اندازه گیری می شود. مقادیر PH تقریبا بزرگتر از 9، شناساگر اسپری شده روی سطح بتن، ارغوانی رنگ می شود.فقط بتنی رنگی می شود که به اندازه کافی قلیایی و محیطی امن برای آرماتور فولادی ایجاد کند.

آزمون انبساط ناشی از واکنش قلیایی سیمان با سنگدانه های بتن

پدیده واکنش قلیایی سیلیسی بر اثر واکنش بین هیدروکسید قلیا در سیمان و مواد معدنی سیلیسی موجود در سنگدانه ها رخ می دهد که در نتیجه ژل سیلیکاتی قلیایی حاصل می گردد واکنش قلیایی سیلیسی اغلب بعد از 5 الی 15 سال بصورت ترک های ریز و بهم نزدیک در سطح بتن ظاهر می شود.این واکنش یکی از عوامل مخرب بتن می باشد که از داخل بتن شروع می گردد و بدین لحاظ کنترل و یا جلوگیری از وقوع آن مشکل و حتی در بسیاری از موارد غیر ممکن است.در اکثر موارد، این پدیده پس از شروع تا تخریب کامل سازه،به طور مستمر ادامه پیدا می کند. بررسی خسارات ناشی از واکنش قلیایی بر روی سازه های بتنی،دلیل اطلاق واژه(سرطان بتن) به این پدیده را روشن می سازد.

عدم رعایت کیفیت در انتخاب مناسب مصالح سنگی(بکارگیری مصالح سیلیسی واکنش زا) به همراه سیمان های با قابلیت زیاد و در مجاورت گرما و رطوبت نسبی زیاد منجر به بروز چنین واکنشی می شود که در دراز مدت می تواند موجب انبساط غیر عادی و ترک خوردگی ریز سطحی در بتن شود.

کاهش مصرف سنگدانه های واکنش زا و یا محدود کردن معادل قلیایی سیمان در حد 0.6 درصد و همچنین استفاده از برخی از مواد جایگزین سیمان (پوزولان ها و میکروسیلیس) خرابی را به حداقل می رساند.

منابع و مراجع مورد استفاده

1- تکنولوژي بتن ترجمه دکتر علی اکبر رمضانیان پور

2-بتن شناسی ترجمه دکتر هرمز فامیلی

3-آئین نامه بتن ایران، نشریه 120 سازمان مدیریت و برنامه ریزي

4-مشخصات فنی عمومی راه، نشریه 101 سازمان مدیریت و برنامه ریزي

5-مبحث 10 مقررات ملی ساختمان

6-استانداردهاي ملی ایران

7- ACI آیین نامه بتن آمریکا

استاندارد هاي - ASTM-8 BS EN

8-نشریه 55 سازمان مدیریت و برنامه ریزي کشور