در حال بارگزاری ...

در حال بارگزاری ...

![]()

این استاندارد اروپایی در سه نسخه رسمی (انگلیسی، فرانسوی، آلمانی) وجود دارد. نسخه ای به هر زبان دیگری که با ترجمه ساخته شده است، تحت مسئولیت یکی از اعضای CEN به زبان خودش و به دبیرخانه مرکزی اطلاع داده شده است، همان وضعیت رسمی را دارد.

این سند (EN 993-19:2004) توسط کمیته فنی CEN/TC 187 "محصولات و مواد نسوز" تهیه شده است که دبیرخانه آن توسط BSI برگزار می شود.

1. محدوده

این استاندارد اروپایی روشی را برای تعیین انبساط حرارتی محصولات نسوز متراکم تحت افزایش دما با روش دیفرانسیل توصیف میکند.

توجه: این آزمایش را می توان تا حداکثر دمای 1700 درجه سانتیگراد انجام داد.

2. اصطلاحات و تعاریف

برای اهداف این استاندارد اروپایی، اصطلاحات و تعاریف زیر اعمال می شود.

3.1 : انبساط حرارتی

گسترش تک محوری که زمانی رخ می دهد که یک ماده تحت بار تماسی گرم شود.

3.2 : بار تماسی

مجموع بار فشاری ثابت وارد شده به قطعه آزمایش در طول اجرای آزمایش

4. روند کلی

یک قطعه آزمایشی استوانهای تحت یک بار تماس فشاری مشخص قرار میگیرد و در هوا با نرخ یکنواخت افزایش دما گرم میشود. تغییر ارتفاع و دمای آن ثبت شده و درصد تغییر ارتفاع به عنوان تابعی از دما ارزیابی می شود.

توجه: اگر آزمایش بر روی موادی که در معرض اکسیداسیون هستند اعمال شود، نتایج ممکن است تحت تأثیر قرار گیرند.

5. دستگاه

5.1 : دستگاه بارگذاری:

5.1.1: بخش اصلی:

دستگاه بارگیری باید بتواند باری را با محوریت محور مشترک ستون بارگیری، قطعه آزمایشی و ستون نگهدارنده اعمال کند و در تمام مراحل آزمایش به صورت عمودی در امتداد این محور هدایت شود. دستگاه بارگیری شامل موارد ارائه شده در 5.1.2 تا 5.1.5 است.

تنش تماسی 0.01 مگاپاسکال در جهت رو به پایین از بالای قطعه آزمایش که به طور مستقیم یا غیرمستقیم روی یک پایه ثابت قرار دارد اعمال می شود. تغییر ارتفاع قطعه آزمایش توسط دستگاهی که یا از بار اعمال شده یا از یک پایه میانی عبور می کند، اندازه گیری می شود. بار تماسی نباید بیش از 1± نیوتن تغییر کند.

5.1.2: ستون ثابت:

ستون ثابت باید حداقل 45 میلی متر در قطر کلی و با سوراخ محوری باشد (به 5.1.5 مراجعه کنید).

5.1.3: ستون متحرک:

ستون متحرک باید حداقل 45 میلی متر قطر کلی داشته باشد.

نکته: می توان ترتیبی ایجاد کردکه ستون متحرک بالایی به کوره ثابت شود و ترکیب کوره و ستون دستگاه بارگیری متحرک را تشکیل دهد. در این حالت، یک وزنه متعادل کننده برای دستیابی به تنش تماسی مورد نیاز ضروری خواهد بود.

5.1.4: دیسک ها:

دو دیسک باید ضخامت 5 تا 10 میلیمتر، حداقل 50.5 میلیمتر قطر و کمتر از قطر واقعی قطعههای آزمایشی نداشته باشند. دیسک ها باید از مواد نسوز مناسب سازگار با مواد مورد آزمایش باشند.

نکته: به عنوان مثال، مولیت یا آلومینا با حرارت بالا برای محصولات آلومینو سیلیکات، و منیزیم یا اسپینل برای محصولات معمول قابل استفاده است.

این دیسک ها بین قطعه آزمایش و ستون های ثابت و متحرک قرار می گیرند. دیسک قرار داده شده بین قطعه آزمایش و ستون ثابت باید دارای سوراخ مرکزی باشد (به 5.1.5 مراجعه کنید). انتهای ستون ثابت و متحرک باید صاف و بر محورهای خود عمود باشد. صورت هر دیسک باید صاف و موازی باشد.

اگر واکنش شیمیایی بین دیسکها و قطعه آزمایش انتظار میرود، باید یک ورق پلاتین یا پلاتین/رودیوم (با ضخامت 0.2 میلیمتر) بین آنها قرار داده شود.

5.1.5: چیدمان دستگاه:

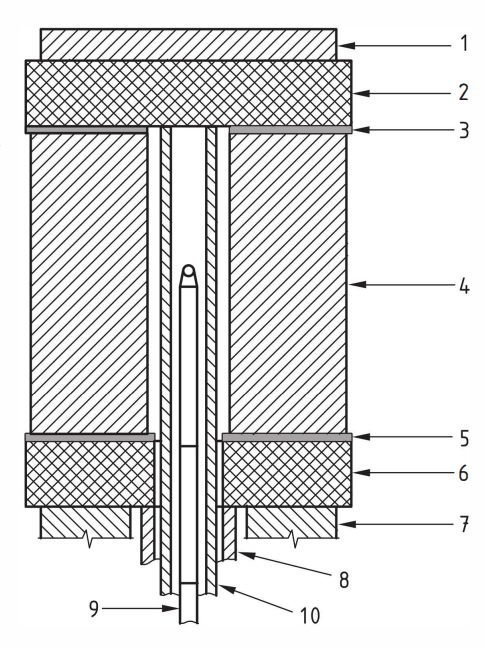

آرایش دو ستون، دو دیسک، ورق پلاتین (در صورت استفاده) و قطعه آزمایش در شکل 1 نشان داده شده است.شکل مربوطه قطر معمولی سوراخ ها در ستون ثابت و دیسک بین آنها را نیز نشان می دهد.

5.1.6: اعمال بار:

ستون ها و دیسک ها باید قادر به تحمل بار اعمال شده تا دمای آزمایش نهایی بدون تغییر شکل قابل توجه باشند. نباید هیچ واکنشی بین دیسک ها و سیستم بارگذاری وجود داشته باشد.

توجه: ماده ای که دیسک ها از آن ساخته شده اند باید دارای مقدار T1 بزرگتر یا مساوی با دمایی باشد که در آن ماده آزمایش دارای مقدار T5 است. T1 و T5 مربوط به دماهایی هستند که مقادیر تغییر شکل اندازه گیری شده بر اساس EN 993-8 به ترتیب 1٪ و 5٪ هستند.

5.2: کوره:

کوره (ترجیحاً با محور عمودی) باید بتواند دمای قطعه آزمایش را با سرعت مشخص شده (مطابق بند 7) در اتمسفر هوا به دمای آزمایش نهایی برساند. دمای ناحیه کوره اشغال شده توسط قطعه آزمایش، هنگامی که در دمای پایدار بالای 500 درجه سانتیگراد قرار دارد، باید در اطراف قطعه آزمایش (12.5 میلی متر بالا و پایین) تا 10 ±کلوین باشد. این عمل باید با انجام آزمایشهایی با استفاده از ترموکوپلهای واقع در نقاط مختلف روی سطح منحنی قطعه آزمایش تأیید شود.

توجه: طراحی کوره باید به گونه ای باشد که بتوان به راحتی به کل مجموعه ستون دسترسی داشت، یا با حرکت ستون نگهدارنده یا اگر دسترسی به کوره محدود است، با حرکت خود کوره این عمل اتفاق بیفتد. مجموعه باید به گونه ای باشد که قطعه آزمایش و ستون بارگیری در صورت مهار نشدن به صورت عمودی و هم محور با ستون تکیه گاه قرار گیرند.

شکل 1 - نمونه ای برای چیدمان قطعه آزمایش، ستون ها، دیسک ها و لوله ها

1. ستون متحرک (نگاه کنید به 5.1.3)

2. دیسک بالایی (به 5.1.4 مراجعه کنید)

3. ورق پلاتین-رودیوم

4. قطعه تست

5. ورق پلاتین-رودیوم

6. دیسک پایین (نگاه کنید به 5.1.4)

7.ستون ثابت (نگاه کنید به 5.1.2)

8. لوله آلومینا خارجی (نگاه کنید به 5.3.a)

9. ترموکوپل مرکزی (نگاه کنید به 5.4.1)

10. لوله آلومینا داخلی (به 5.3.b مراجعه کنید)

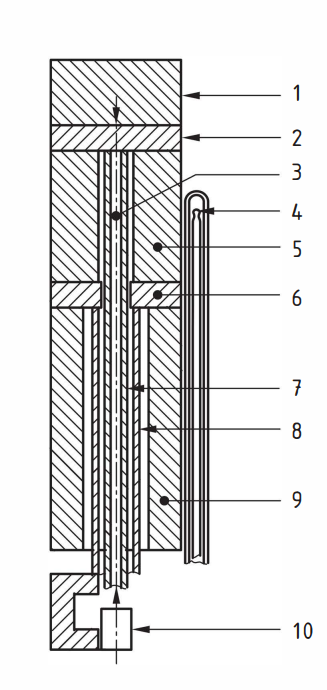

5.3: دستگاه اندازه گیری

دستگاه اندازه گیری ترجیحاً باید در زیر قطعه آزمایش قرار گیرد (شکل های 1 و 2) و شامل موارد زیر است.

a) لوله بیرونی آلومینا، در داخل ستون ثابت قرار می گیرد تا در سمت پایین دیسک پایینی قرار گیرد، و آزاد است تا در ستون ثابت حرکت کند (c)

b) لوله آلومینا داخلی، در داخل لوله آلومینا خارجی قرار می گیرد و از سوراخ های موجود در دیسک پایینی و قطعه آزمایش عبور میکند تا در سطح پایینی دیسک بالایی قرار گیرد و آزادانه در داخل لوله آلومینا بیرونی، دیسک پایین و قطعه آزمایش حرکت کند (نگاه کنید به c). لوله های آلومینا باید قادر باشند بار وارد شده توسط ابزار اندازه گیری را در تمام دماها تا دمای آزمایش نهایی بدون اعوجاج قابل توجه تحمل کنند.

c) آرایش دو لوله، دو دیسک و قطعه آزمایشی مطابق شکل 1 می باشد که قطر خارجی و داخلی لوله های آلومینای خارجی و داخلی را هم نشان می دهد.

d) یک ابزار اندازه گیری مناسب (به عنوان مثال یک عدد سنج یا مبدل طول متصل به یک سیستم ضبط خودکار)، به انتهای لوله بیرونی ثابت شده است (a) و توسط لوله داخلی (b) فعال می شود. حساسیت دستگاه اندازه گیری باید حداقل0.005 میلی متر باشد.

شکل 2 - دستگاه تست

1. ستون متحرک (نگاه کنید به 5.1.3)

2. دیسک (نگاه کنید به 5.1.4)

3. موقعیت ترموکوپل مرکزی (به 5.4.1 مراجعه کنید)

4. ترموکوپل کنترل (به 5.4.2 مراجعه کنید)

5. قطعه آزمایشی (به بند 6 مراجعه کنید)

6. دیسک (نگاه کنید به 5.1.4)

7. لوله آلومینا داخلی (به 5.3.b مراجعه کنید)

8. لوله آلومینا خارجی (به 5.3.a مراجعه کنید)

9. ستون ثابت (نگاه کنید به 5.1.2)

10. ابزار اندازه گیری (به .d5.3 مراجعه کنید)

5.4: دستگاه های اندازه گیری دما

5.4.1: ترموکوپل مرکزی، از لوله آلومینا داخلی (نگاه کنید به 5.3) دیلاتومتر، با محل اتصال آن در نقطه وسط قطعه آزمایش، برای اندازه گیری دمای قطعه آزمایش در مرکز هندسی آن عبور می کند.

5.4.2: ترموکوپل کنترل، که باید در یک غلاف قرار گیرد و برای تنظیم نرخ افزایش دما در خارج از قطعه آزمایش قرار گیرد.(شکل 2 را ببینید)

توجه 1: برای ساختارهای خاص کوره، ممکن است توصیه شود که ترموکوپل را نزدیکتر به عناصر گرمایشی قرار دهید.

ترموکوپل ها (به 5.4.1 و 5.4.2 مراجعه کنید) باید از سیم پلاتین و/یا پلاتین-رودیوم ساخته شده و با دمای آزمایش نهایی سازگار باشد. آنها باید مطابق با EN 60584-1 و EN 60584-2 باشند. دقت ترموکوپل ها باید به طور منظم بررسی شود.

توجه 2: ترموکوپل مرکزی را می توان به یک دستگاه ضبط پیوسته متصل کرد که ممکن است بخشی از یک سیستم ثبت دما/جابجایی باشد. در این مورد، کالیبراسیون ابزار دقیق باید به طور منظم انجام شود.

5.5: کولیس

کولیس ها باید قابلیت اندازه گیری 0.1 میلی متر را مطابق با ISO 3611 داشته باشند.

6. قطعه تست

قطعه آزمایش باید یک استوانه به قطر 0.5 ± 50 میلیمتر و ارتفاع 0.5 ± 50 میلیمتر، با سوراخی به قطر 12 میلیمتر تا 13 میلیمتر باشد که در تمام ارتفاع قطعه آزمایش ، به صورت محوری با سطح استوانه ای بیرونی امتداد مییابد.

نکته 1: محور قطعه آزمایش ترجیحاً باید در جهتی باشد که محصول در آن فشرده شده است.

نکته 2: در صورت توافق طرفین، می توان از سایر ابعاد تحمل بار در آزمایش استفاده کرد.

وجه های بالایی و پایینی قطعه آزمایش باید با اره کردن (و در صورت لزوم سنگ زنی) به صورت مسطح و موازی ساخته شوند و باید بر محور استوانه عمود باشند. تمام سطوح سیلندر باید عاری از عیوب قابل مشاهده باشد.

اندازه گیری ارتفاع در هر دو نقطه با استفاده از کولیس ورنیه (نگاه کنید به 5.5) نباید بیش از 0.2 میلی متر متفاوت باشد. هنگامی که یک وجه از قطعه آزمایش روی یک سطح صاف قرار می گیرد و یک مربع تنظیم شده نیز در تماس با سطح با هر قسمتی از حاشیه قطعه آزمایش قرار می گیرد، شکاف بین طرف قطعه آزمایش و مربع نباید از 0.5 میلی متر تجاوز کند.

برای اطمینان از صاف بودن انتهای بالایی و پایینی قطعه آزمایشی در تمام سطح خود، هر انتها باید به نوبه خود روی یک صفحه تراز که با کاغذ کربن و کاغذ صافی سخت (ضخامت 0.15 میلی متر) پوشانده شده است، فشار داده شود. به عنوان جایگزینی برای کاغذ کربن، انتهای قطعه آزمایشی ممکن است با استفاده از یک پد تمبر جوهر کاری شود. قطعات آزمایشی که دو اثر رنگی کامل و به وضوح قابل مشاهده را نشان نمی دهند باید دوباره آسیاب شوند.

نکته 3: صافی سطح را می توان با یک راسته(وسیله ای شبیه خط کش) نیز کنترل کرد.

7. شرح آزمایش

ارتفاع قطعه آزمایش را با دقت 0.1± میلی متر اندازه گیری کنید و قطر داخلی و خارجی قطعه آزمایش را اندازه بگیرید. قطعه آزمایشی را بین ستون های نگهدارنده و بارگیری با دیسک های فاصله تنظیم کنید و دستگاه اندازه گیری را روی تنظیمات صحیح تنظیم کنید. مجموعه را در داخل کوره قرار دهید.

یک بار واقعی به ستون بارگذاری به اندازه ای اعمال کنید که تنش فشاری ایجاد شده در قطعه آزمایش (شامل جرم ستون بارگذاری) 0.01 مگاپاسکال باشد. بار تماس نباید بیش از 1± نیوتن تغییر کند.

نکته 1: برای اهداف خاص، بار را می توان به بار محاسبه شده واقعی در قسمت برنامه تغییر داد. این باید در گزارش تست ذکر شود.

دمای کوره را تا دمای آزمایش نهایی با سرعتی بالا ببرید که ترموکوپل تنظیم کننده (نگاه کنید به 5.4.2) نشان دهنده افزایش دمای 2.5±0.5 درجه سانتیگراد در دقیقه باشد.

نکته 2: برای موادی که تغییرات فاز حجمی را نشان میدهند (مانند سیلیس و زیرکونیا)، جهت تعیین رفتار در ناحیه تغییر فاز میتوان به نرخهای گرمایش بسیار آهسته نیاز داشت.

دما را در مرکز قطعه آزمایش و خوانش های دستگاه اندازه گیری را در فواصل حداکثر 5 دقیقه در طول آزمایش ثبت کنید. در صورت تغییرات سریع در ارتفاع قطعه آزمایش، دما و اندازه گیری را در فواصل 15 ثانیه انجام دهید.

8 محاسبه نتایج

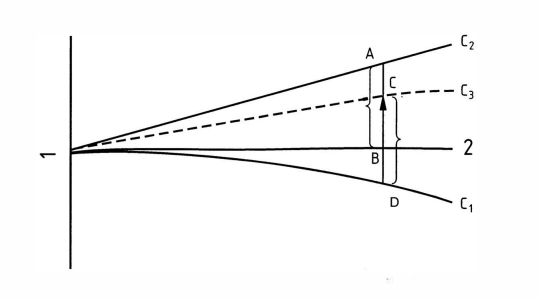

از نتایج تجربی بهدستآمده مطابق با بند 7 برای رسم منحنی C1 استفاده کنید (شکل 3 را ببینید)، که نشاندهنده درصد تغییر ارتفاع قطعه آزمایشی به عنوان تابعی از دمای اندازهگیری شده توسط ترموکوپل مرکزی است، که برای تغییرات طول لوله های آلومینا تصحیح نشده است(.a5.3 و .b5.3).

تغییر طول، به عنوان تابعی از دما، طول لوله آلومینا داخلی (5.3b) برابر با ارتفاع اسمی قطعه آزمایش را تعیین کنید. مقدار این تغییرات را به صورت درصدهایی از ارتفاع اسمی قطعه آزمایش L بیان کنید و با این درصدها منحنی تصحیح C2 نشان داده شده در شکل 3 را رسم کنید.

نکته 1: به عنوان جایگزین، انبساط حرارتی خطی مشخص شده توسط سازنده آلومینا تف جوشی مورد استفاده برای لوله داخلی را می توان برای محاسبه این اصلاح تا دمای 1500 درجه سانتیگراد استفاده کرد (به عنوان مثال انبساط حرارتی در 20 درجه سانتیگراد برابر با صفر درصد و در 1000 درجه سانتیگراد برابر با 0.82 درصد است).

شکل 3 - تصحیح منحنی تجربی

1.درصد تغییر طول(ارتفاع)

2.درجه حرارت

منحنی تصحیح شده C3 را رسم کنید (همانطور که در شکل 3 نشان داده شده است)، که در آن برای هر دمای معین، فاصله بین نقاط A و B برابر با فاصله بین نقاط C و D است.

نکته 2: برای هر دمای معین، این رابطه را می توان به صورت C3=C1 +C2 نیز بیان کرد، که در آن هر نقطه زیر محور افقی به عنوان مقادیر منفی بیان می شود.

نتایج را به شکل زیر ثبت کنید:

الف) نموداری که درصد تغییر ارتفاع قطعه آزمایش (نسبت به ارتفاع اولیه آن) را به عنوان تابعی از دما در طول دوره افزایش دما نشان می دهد.

ب) جدول انبساط حرارتی که درصد تغییر ارتفاع قطعه آزمایش ΔL )نسبت به ارتفاع اولیه آن( را نسبت به دما نشان می دهد که با استفاده از معادله محاسبه می شود:

ج) حداکثر مقدار انبساط در رابطه با دمایی که در آن، این حداکثر انبساط رخ می دهد.

د) به طور متناوب، ضریب انبساط خطی (a) برای یک محدوده دمایی خاص ممکن است به صورت زیر محاسبه شود:

9. گزارش تست

گزارش آزمون باید شامل اطلاعات زیر باشد:

الف) کلیه اطلاعات لازم برای شناسایی نمونه آزمایش شده، از جمله سازنده، نوع، شماره دسته.

ب) ارجاع به این استاندارد اروپایی، یعنی EN 993-19:2004

پ) نام مؤسسه آزمایشی

ث) نوع کوره مورد استفاده

ج) ماهیت جو در کوره اگر غیر از هوا باشد.

چ) برنامه گرمایش در صورتی که با آنچه در بند 7 مشخص شده است متفاوت باشد.

ح) تنش تماس اعمال شده در صورتی که 0.01 مگاپاسکالدر نظر گرفته نشده باشد.

خ) موقعیت و جهت قطعه آزمایش در آیتم اصلی

د) تعداد آزمایشهای انجامشده روی هر مورد، در صورت وجود

ذ) نتایج آزمون، از جمله نتایج تعیینهای فردی و میانگین آنها، محاسبهشده در بند 8.

ر) هرگونه انحراف از رویه مشخص شده

ز) هرگونه ویژگی غیرعادی (ناهنجاری) مشاهده شده در طول آزمایش

س) تاریخ آزمون

برای کسب اطلاعات بیشتر در زمینه ضد حریق مقالات زیر را مطالعه فرمایید :

پوششهای ضد حریق معدنی پاششی محافظتکننده در برابر آتش