در حال بارگزاری ...

در حال بارگزاری ...

![]()

تلفات آتش سوزی یکی از فاجعه های مهم قابل پیشگیری در تمدن مدرن است. هر ساله حریق باعث خسارات جانی و مالی قابل توجهی می شود. بنابراین، تمرکز زیادی بر روی تحقیقات درخصوص مقابله با آتش به منظور جلوگیری از تلفات جانی و دارایی ها انجام میشود. اخیراً، پروژههای ساختمانی بزرگ و چند طبقه عمدتاً از فولاد سازهای به عنوان مصالح ساختمانی برای ایجاد شکل سازه استفاده میکنند که امکان انعطاف در طراحی، استحکام تحمل بار بهتر و صرفهجویی قابل توجه در زمان را فراهم میکند. به عنوان مثال، ساختمانهای بلند با ستونها و تیرهای فولادی، مراکز همایش با خرپاهای فولادی، و بخشهای بزرگی از استادیومها با تکیهگاههای فولادی ساخته میشوند.

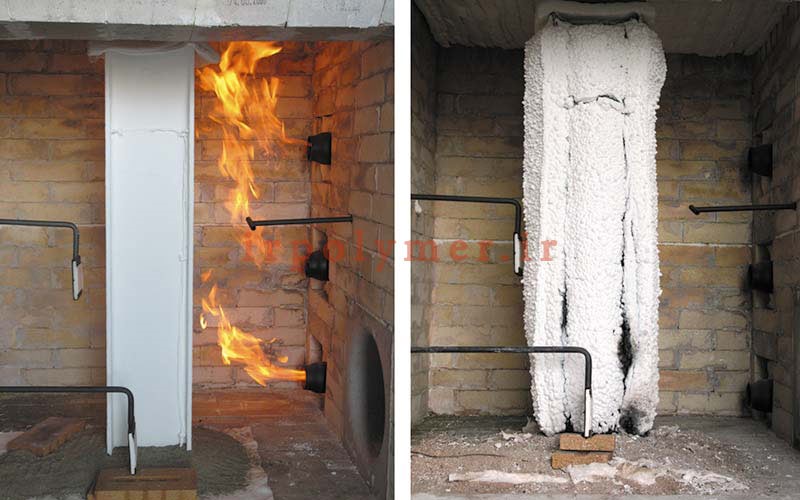

معمولاً از فولاد در ساخت و ساز ساختمان به عنوان مصالح سازه ای یا تقویت شده با بتن استفاده می شود. استحکام فولاد عمدتاً به محتوای کربن و فرآیند عملیات حرارتی بستگی دارد. فولاد ذاتاً غیر قابل احتراق است و سوختی در آتش ایجاد نمی کند. با این حال، هنگامی که در معرض دمای بالای آتش سوزی قرار می گیرد، استحکام و سفتی فولاد به طور قابل توجهی کاهش می یابد. این می تواند تأثیر مخربی بر پایداری یک سازه داشته باشد. اطمینان از عملکرد این سازه ها دربرابر حریق، برای استفاده گسترده از سازه های فولادی در ساختمان ها و سایر زیرساخت ها ضروری است. بنابراین اعمال پوشش ضد حریق روی سطح سازه های فولادی ضروری است. برای تولید این پوشش های ضد حریق، مواد آلی و معدنی وجود دارد که مورد استفاده قرار میگیرد. پوشش ضد حریق بر پایه مواد آلی معمولاً نازک هستند و میتواند به طور مؤثر گرما و آتش را تحمل کنند و تورم تا 100 برابر ضخامت اصلی در هنگام قرار گرفتن در معرض آتش واکنشی است که از خود بروز میدهند.

با این حال، پوشش آلی مقدار زیادی گاز سمی در طول تولید و همچنین در صورت قرارگیری در معرض دمای بالا آزاد می کند. بنابراین پوشش ضد حریق بر پایه مواد معدنی بیش از پیش مورد توجه قرار گرفته است. پوشش های ضد حریق غیر آلی سازگار با محیط زیست، مقرون به صرفه و غیر قابل احتراق هستند، اما خواص آنها باید بیش از پیش بهبود یابد. به طور کلی، برای تولید یک پوشش ضد حریق معدنی از یک چسب معدنی مانند سیمان پرتلند معمولی (OPC)، سیمان سولفوآلومینات (SAC) و سیمان اکسی کلرید منیزیم (MOC) استفاده می شود. در مقایسه با چسبندگی مواد آلی، این نوع سیمان ها استحکام پیوند نسبتاً کمی با فولاد ایجاد می کند. بنابراین، پوشش ضد حریق معدنی نسبت به پوشش های آلی به آسانی شکسته یا از فولاد جدا می شود، به خصوص در چرخه های خشک و مرطوب شدن با توجه به شرایط محیط. پوشش ضد حریق معدنی معمولاً به صورت لایه ای ضخیم از 7 میلی متر تا 45 میلی متر یا بیشتر استفاده می شود.

به منظور کاهش ضخامت پوشش معدنی، معمولاً یک سنگدانه سبک وزن با افزایش توانایی حرارتی جداسازی به پوشش اضافه میشود. در نتیجه، استحکام پوشش و استحکام پیوند بین پوشش و فولاد به شدت کاهش می یابد. گاهی حتی یک تخته محافظ روی پوشش ضد حریق نصب می شود تا از تخریب آن جلوگیری شود. این معایب تا حدی کاربرد پوشش معدنی را در مهندسی عملی محدود می کند. ایجاد یک چسب بالقوه برای پوشش معدنی سازه های فولادی ضروری است.

سیمان فسفات منیزیم (MPC) به دلیل گیرش و سخت شدن سریع و اتصال محکم با فولاد، یک چسب معدنی بالقوه برای پوششدهی فولاد است. معمولا پوششهای MPC از خمیر MPC و ملات MPC با ورمیکولیت منبسط شده (EV) برای ساخت پوشش ضدحریق تهیه میشود. سیمان فسفات منیزیم (MPC) خواص ویژه زیادی دارد، مانند سخت شدن سریع، توسعه و بخش اولیه با استحکام بالا، استحکام پیوند عالی، ثبات حجم خوب و مقاومت فوق العاده در برابر دمای بالا. به طور خاص، MPC چسبندگی عالی با مواد آهنی مانند فولاد داشته و همچنین می تواند فولاد را از خوردگی محافظت کند. ثابت شده است که پیوند بین MPC و فولاد ناشی از اثرات فیزیکی و شیمیایی است. اثر شیمیایی به این معنی است که MPC با فولاد واکنش می دهد که پیوند خوبی بین MPC و فولاد ایجاد شود. منیزیم مورد استفاده در این سیمان (MgO)، که جزء اصلی MPC است، دارای ضریب انعکاس حرارتی بالایی است. بنابراین، MPC برای استفاده به عنوان چسب معدنی پوشش نسوز فولاد بسیار مناسب است.

برخی از محققان استفاده از MPC را به عنوان چسب پوشش نسوز برای سازه های فولادی بررسی کرده اند. از مطالعات آنها می توان نتیجه گرفت که MPC بسیار بالقوه برای استفاده به عنوان چسب برای پوشش است. با این حال، تقریباً بدون استثنا، این تحقیقات دی هیدروژن فسفات پتاسیم (KH2PO4) را به عنوان جزء اسیدی MPC معرفی کردند. MPC را می توان بر اساس فسفات به دو نوع طبقه بندی کرد: MPC مبتنی بر NH4H2PO4 و MPC مبتنی برKH2PO4. بسیاری از نتایج تجربی قبلی تأیید کردند که تقریباً تمام خواص MPC مبتنی بر NH4H2PO4 بهتر از MPC مبتنی بر KH2PO4 است، به جز کنترل کردن زمان حین اجرا درخصوص سخت شدن ماده. MPC سخت شده مبتنی بر NH4H2PO4 استحکام بالاتری دارد و به راحتی در 1 روز به 100 مگاپاسکال می رسد. همچنین انقباض کمتری دارد. مهمتر از همه، هزینه MPC مبتنی بر NH4H2PO4 تقریباً نصف MPC مبتنی بر KH2PO4 است. مطالعات قبلی از استفاده از MPC مبتنی بر NH4H2PO4 به عنوان چسب، عمدتاً به دلیل نگرانی در مورد انتشار آمونیاک، اجتناب کردند.

استحکام اتصال کششی بین پوشش MPC و فولاد 0.6 مگاپاسکال در 3 ساعت و 1.10 مگاپاسکال در 28 روز بوده است. این نشان دهنده این است که پوشش MPC نه تنها به سرعت به گیرش میرسد، بلکه چسبندگی بالایی به فولاد دارد. اما علیرغم اشاره به عدم خوردگی فولاد درهنگام استفاده از این سیمان، نکته قابل توجه بررسی میزان دوام سطح فولاد زیرکار بعد از اعمال پوشش در برابر عوامل خورنده است که از روش آزمون مشخصی قابل بررسی می باشد.

روش آزمون براي ارزيابي خوردگي سطوح زيركار فولادي به علت اندودكاري بر اساس دستورالعمل مرکز تحقیقات راه، مسکن و شهرسازی

دامنه كاربرد

اين روش آزمون طرز اندازهگیری خـوردگي فـولاد ناشـي از اندودکاریها را ارائـه میکند.

خلاصه روش آزمون

در اين روش آزمون پانلهای فولادي عريان، آستر زده شـده و گـالوانيزه بـه صـورت پاششي اندودكاري میشوند و به مدت 240 ساعت در معرض دما و رطوبـت اتـاق و همچنين يك محفظه با دما و رطوبت کنترلشده، قرار میگیرند. ميـزان خـوردگي از افت جرم ورقها تعيين میشود.

تنها فولاد با پرداخت های اعلام شده توسط دارنده گواهينامه فني كه براي استفاده بـا اندودكاري مناسب میباشد، لازم است آزمايش شود.

اهميت و كاربرد

هدف از اين روش آزمون تعيين خواص نسبي خورندگي اندودكاري است تا نشانهای از قابليت سرویسدهی و دوام فراهم شود. عملكرد رضایتبخش يك اندودكاري اجرا شده بر روي اعضاي سازهای و مجموعهها به قابليت آن در ايستادگي در برابر عوامـل مختلفي كه در طول عمر سازه رخ میدهد و همچنين به عملكرد رضایتبخش آن در شرايط آتشسوزی، بستگي دارد.

در اين روش آزمون، خوردگي نسبي فولاد ناشـي از انـدودكاري ارزيـابي میشود و تعيين میشود كه آيا وجود اندودكاري باعث افزايش خوردگي فولاد میشود يـا هـيچ تأثيري بر روي آن ندارد.

دستگاهها

يك اتاقك استاندارد دما و رطوبـت، كـه بـراي حفـظ يـك دمـاي (2±35) درجـه سلسیوس و رطوبت نسبي (5±95) درصد، مجهز شده است. اين اتاقك و تمام لوازم بايد از مادهاي ساخته شده باشند كه خورندگي هواي داخل اتاقك را تحت تأثير قـرار ندهد. به علاوه، تمام قسمتهای در تماس با آزمونهها بايـد از مـادهاي سـاخته شـده باشد كه موجب خوردگي الكتريكي نشوند. تهويه كافي هوا روي آزمونهها بايد فراهم شود.

مواد

در اين روش آزمون لازم است كه اندودكاري مطـابق بـا دستورالعملهای متقاضـي گواهينامه فني اجرا شود. دستگاهها، مـواد و روشهای بـه كـار رفتـه بـراي اجـراي اندودكاري بايد نماينده كاربرد براي آزمون آتش و نيز در عمل باشد.

چگالي آزمونه آماده شده بايد به اندازه چگالي آزمونه آزمـايش شـده تحـت آتـش در محدوده 15±% رواداري اعلام شده باشد.

ورقهای فولادي بايد داراي ابعاد mm200mm×200mm×5 بوده و بايد:

آزمونههای آزمايشگاهي

بايد چهار ورق فولادي از هر نوع، ارزيابي شـود مـثلاً فـولاد عريـان، آسـتر خـورده، گالوانيزه.

ورقهای فولادي در هر مجموعه بايد با عنوان الف، ب، ج و د نامگذاري شوند.

ورقهای فولادي بايد بدون هرگونه زنگزدگی باشند.

روش

ورقهای فولادي را با الكل يا استون شسته تا هرگونه روغن يا گريس از روي آنها پاك شود. سپس در دماي اتاق خشك شوند. هر ورق را با دقت 1/0 گرم وزن كـرده و آن را باید ثبت کرد.

لبههای ورقها را محافظت كرده و يك پوشش مناسب روي يك وجـه اعمـال شود. اين پوشش بايد تحت شـرايط ايـن روش آزمـون پايـدار باشـد و نبايـد خـوردگي را افزايش دهد. موم پارافين براي اين منظور پيشنهاد میشود.

اندودكاري را در حداقل ضخامتي كه متقاضي گواهينامه فني، طبقهبندی مقاومـت در برابر آتش براي آن دارد، اجرا شود.

چگالي و ضخامت هر آزمونه آزمايشگاهي آماده شده تعيين گردد.

آزمونه الف و ب از هر مجموعه:

آزمونهها بـراي (2±240) سـاعت در دمـاي اتـاق (2±23) درجـه سلسیوس و رطوبت نسبي حداكثر 60درصد، تثبيت شرايط شود.

اندودكاري و همچنين پوشش محافظ خوردگي (موم) از روي ورقها پاك شود.

تمام زنگزدگیهای سطحي از روي ورقها با برس سيمي مشخص شده در بنـد دستگاهها، پاك شود و با حلال (الكل يا استون) تميز شود.

ورقها با دقت 0.1 گرم وزن و اين مقادير ثبت شود.

آزمونههای ج و د از هر مجموعه:

محاسبه

مقدار متوسط افت جرم در انتهاي طول عمر آزمونههای الـف و ب و افـت جـرم در انتهاي آزمون رطوبت 240ساعته آزمونههای ج و د به روش زير محاسبه میشود:

براي هر آزمونه:

(مساحت ورق (ميليمتر مربع))/(جرم آخر (گرم)-جرم اوليه (گرم)= افت جرم (گرم بر ميليمتر مربع)

مقدار متوسط افت جرم در انتهاي طول عمر آزمونههای الـف و ب و مقـدار متوسـط افت جرم در انتهاي آزمون رطوبت 240سـاعته آزمونههای ج و د بـه روش زيـر محاسبه میشود:

2/ (افت جرم آزمونه ب+افت جرم آزمونه الف)= افت جرم متوسط 1

2/ (افت جرم آزمونه د+افت جرم آزمونه ج)= افت جرم متوسط 2

گزارش

ضخامت اندودكاري به ميليمتر، چگالي اندودكاري به كيلوگرم بر مترمکعب و افت جرم تكي و متوسط مربوط به هر آزمونه و مجموعه به گرم بر ميليمتر مربـع، گزارش شود.

همه اطلاعات راجع به فـولاد ازجمله كـلاس، نـوع آسـتر، شـامل نـام محصـول و توليدكننده، ضخامت لايه خشك اندازهگیری شده و زمان سپري شده (تعداد روزها يـا ساعتها) بين اجراي آستر و اندودكاري گزارش شود.

ماده ABATAIKA-H1 پوشش ضدحریق بر پایه سیمان میباشد که در صنایع نفت، گاز و پتروشیمی به منظور مقاومت سازه ها و تجهیزات صنعتی در برابر شوک های حرارتی ناشی از حریق هیدروکربنی طراحی گردیده است. این ماده از خواص فیزیکی، مکانیکی و شیمیایی بسیار خوبی برخوردار است. چسبندگی زیاد به سطوح فلزی و همچنین یکنواختی سطح نهایی اجرا شده و مقاومت به سایش فوق العاده بالای آن، از جمله مزایای مهم این محصول پوشش ضد حریق به شمار می آید. مجموعه آبادگران با تولید دو نوع پوشش ضد حریق با نام های ABATAIKA-H1 و ABATAIKA-C1 در راستای خدمت رسانی و بهبود کیفیت عملکرد در حوزه حفاظت دربرابر حریق گام برداشته است.

منابع:

برای کسب اطلاعات بیشتر در زمینه ضد حریق مقالات زیر را مطالعه فرمایید.

پوششهای ضد حریق معدنی پاششی محافظتکننده در برابر آتش

پوشش های محافظت کننده سازه های فولادی در برابر آتش

پوشش های حفاظتی در برابر حریق برای سازه های فولادی

حفاظت از ساختمان در برابر حریق و نقاط ضعف سازه و مصالح در برابر آتش