در حال بارگزاری ...

در حال بارگزاری ...

![]()

مقدمه

توجه و محاسبات ویژه در خصوص تکیهگاه و حصول اطمینان از استحکام و تناسب عملکرد تکیه گاه با نیازهای تمامی سازههای صنعتی، ماشینآلات و تجهیزات و ساختمانها همواره مد نظر طراحان و مجریان پروژههای عمرانی و صنعتی بوده است.

جایگذاری و نصب صحیح صفحه ستون (Base Plate) بر روی فونداسیون در سازههای فولادی و ماشینآلات ایستا یا مرتعش یکی از مراحل حساس و دقیق اجرایی میباشد.

با پیچیده و بزرگتر شدن ابعاد سازهها و به تبع آن توسعه یافتن رفتارهای سازهای نیاز به افزایش حساسیت در انتخاب مواد و مصالح کاربردی برای نصب و رگلاژ صفحه ستونها به منظورحصول اطمینان از تسهیل انتقال بار و تنشهای وارده به فونداسیون و بستر آن، برای افزایش عمر مفید و دوام سازه امری اجتنابناپذیر میباشد. در این راستا شاخصهایی نظیر مقاومتهای مکانیکی، نحوه اجرا، تراکم، حفظ پیوستگی و ... همواره مد نظر متخصصین قرار گرفته است. "گروه دانش بنیان صنایع شیمی ساختمان آبادگران" با تجزیه و تحلیل شاخصهای مد نظر طراحان و لحاظ نمودن موارد دیگری نظیر محدودیتها و عوامل محیطی و اجرایی اقدام به طراحی طیف متنوعی از مواد گروت با بنیانهای مختلف سیمانی و رزینی نموده است که ذیلا به خواص کیفی و دامنه کاربرد آنها اشاره شده است.

گروتهای آماده پایه سیمانی:

با توجه به اجزاء سازنده ، گروت های سیمانی مواد پرقابلیتی برای تحمل بارهای استاتیکی بوده و به طور کلی بهترین انتخاب مهندسی برای:

عمدتاً انتخاب گروت سیمانی بر اساس ابعاد و ضخامت مقطع و مقدار انبساط مد نظر طراح صورت میپذیرد.

انواع گروتهای پایه سیمانی آبادگران به شرح زیر میباشد:

اخیرا بسیاری از سازه های عمرانی، بدلیل تماس با حرارت و نوسانات دمایی، دچار افت کیفیت شده و می بایست جهت افزایش کارایی و دوام آنها ، از محصولاتی با مقاومت بالاتر در برابر حرارت استفاده نمود. نتیجتا استفاده از این دست محصولات بسیار متداول شده و یکی از مهمترین ارکان ارزیابی کیفیت محصولات نسوز، اندازه گیری میزان مقاومت این محصولات در برابر هدایت حرارتی و انجام تست های مختلف می باشد. لذا در این مقاله برآنیم که نحوه انجام این دست تست ها را بررسی نماییم.

گروت مقاوم حرارتی ABAGROUT-HR200

ABAGROUT-HR200 یک ملات توانمند، بدون انقباض و بر پايه سيمان با عملکرد فوقالعاده در برابر حرارت است. اين ماده با توجه به ساختار و ویژگیهای اجزای سازندهاش توانایی حفظ عملکرد در برابر دماهای بالا تا 300 درجه سانتیگراد را به همراه مقاومت فشاری بیش از 85 مگاپاسکال را دارد. از این رو گزینه بسیار مناسبی براي پرنمودن فضاي خالي زير بيس پليتها، اجراي فونداسيون ماشينآلات سنگين و زيرسازيهاي فولادي و ثابتسازي ستونهاي پيش ساخته است، در مواقعی که مقطع گروتریزی شده در معرض حرارت ميباشد. پودر خاكستري ABAGROUT-HR200 بعد از اختلاط با آب از روانی و کارایی قابل توجهی برخوردار شده و با توجه به قابلیت روندگی، تمامی مقاطع دور از دسترس را پر مینماید. ترکیبات ویژه به کار رفته در فرمولاسیون ABAGROUT-HR200 امکان حفظ روانی و کارایی مخلوط را به مدت بیش از 30 دقیقه فراهم نموده است. در کنار مقاومتهای فشاری بسیار بالا این محصول از مقاومت خمشی بسیار بالایی(در حدود 15 مگاپاسکال) برخوردار است و بر اساس مشخصات فنی مورد نیاز، برای استفاده در مقاطعی که دارای لرزش و بارهای دینامیکی محدود هستند کاربرد خواهد داشت.

گروت مقاوم حرارتی بعد از اجرا به سرعت سخت شده و قابل بهرهبرداري ميباشد همچنين بعد از سخت شدن به هيچ وجه دچار ترك خوردگي و يا انقباض نميشود.

با توجه به بنیان سیمانی این ماده و چسبندگي بسیار زیادی كه به بتن دارد پس از اجرا، بافت كاملاً يكنواختي را با آن تشكيل ميدهد و به هيچ وجه دچار گسيختگي و تركخوردگي نميگردد.

ABAGROUT-HR200 با توجه به اندازه اجزاء سازنده و ترکیباتش برای اجرا در مقاطعی به ضخامت 20 تا 100 میلیمتر طراحی گردیده است.

از آزمون هایی که بر روی این دست گروت ها انجام می شود می توان به موارد زیر اشاره نمود:

اندازه گیری یک محصول با ابعاد خاص که دارای تخلخل واقعی کمتر از 45 درصد حجمی، مطابق با EN 993-1

در این روش حداکثر بار وارد شده در واحد سطح تحت شرایط مشخص در دمای اتاق، که محصول نسوز پیش از وقوع خرابی تحمل می کند، اندازه گیری می شود. جزئیات کار بدین صورت است که یک قطعه آزمایشی با ابعاد مشخص شده در شرایط مشخص تحت یک بار فشاری صعودی پیوسته قرار گرفته تا زمانی که دچار شکست شود. خرد کردن سرد عددی است که از نسبت استحکام حداکثر بار نشان داده شده در هنگام شکست و میانگین سطح مقطعی که بار روی آن اعمال می شود محاسبه می گردد.

مبانی و اصول اولیه:

یک قطعه آزمایشی با ابعاد شناخته شده تحت شرایط مشخص تحت یک بار صعودی پیوسته فشاری قرار گرفته تا دچار شکست شود و نتواند افزایش بیشتر بار را تحمل کند. خرد شدن سرد در واقع از نسبت مقاومت آن قطعه در برابر افزایش فشار بار نشان داده شده در هنگام شکست و میانگین سطح مقطعی که بار روی آن اعمال می شود محاسبه می شود.

تجهیزات موردنیاز:

تجیزات موردنیاز در این تست شامل یک دستگاه تست فشار مکانیکی یا هیدرولیکی مجهز به ادوات اندازه گیری با قابلیت سنجش بار وارد شده بر روی قطعه آزمایش تا 2 ± ٪ می باشد. دستگاه باید ظرفیت افزایش تنش تاحد 0.1MPa·s−1 تا مادامیکه قطعه نتواند بار وارده را تحمل کند داشته باشد.

صفحات ماشین می بایست شرایط زیر را دارا باشند:

مساحت صفحه بالایی نمی بایست از 100 سانتی متر مربع بیشتر باشد، اما باید مساحتی بیش از سطح مقطع قطعه آزمایش داشته باشد. صفحه فوقانی باید روی نشیمنگاهی کار کند که انحرافات کوچک از موازی سازی بین صفحات و قطعه آزمایش را جبران کند

1.ضریب انبساط حرارتی:

استاندارد اروپایی EN993-19-2004، روشی را برای تعیین انبساط حرارتی محصولات نسوز متراکم تحت افزایش دما با روش دیفرانسیل توصیف میکند. در این روش، قطعه آزمایش باید یک استوانه به قطر 0.5 ± 50 میلیمتر و ارتفاع 0.5 ± 50 میلیمتر، با سوراخی به قطر 12 میلیمتر تا 13 میلیمتر باشد که در تمام ارتفاع قطعه آزمایش ، به صورت محوری با سطح استوانه ای بیرونی امتداد مییابد.

ارتفاع قطعه را با دقت 0.1± میلی متر اندازه گیری نموده و قطر داخلی و خارجی قطعه آزمایش را اندازه بگیرید. قطعه آزمایشی را بین ستون های نگهدارنده و بارگیری با دیسک های فاصله تنظیم کنید و دستگاه اندازه گیری را روی تنظیمات صحیح تنظیم کنید. مجموعه را در داخل کوره قرار دهید.

یک بار واقعی به ستون بارگذاری به اندازه ای اعمال کنید که تنش فشاری ایجاد شده در قطعه آزمایش (شامل جرم ستون بارگذاری) 0.01 مگاپاسکال باشد. بار تماس نباید بیش از 1± نیوتن تغییر کند.

نکته 1: برای اهداف خاص، بار را می توان به بار محاسبه شده واقعی در قسمت برنامه تغییر داد. این باید در گزارش تست ذکر شود.

دمای کوره را تا دمای آزمایش نهایی با سرعتی بالا برده که ترموکوپل تنظیم کننده نشان دهنده افزایش دمای 2.5±0.5 درجه سانتیگراد در دقیقه باشد.

نکته 2: برای موادی که تغییرات فاز حجمی را نشان میدهند (مانند سیلیس و زیرکونیا)، جهت تعیین رفتار در ناحیه تغییر فاز میتوان به نرخهای گرمایش بسیار آهسته نیاز داشت.

دما را در مرکز قطعه آزمایش و نشانگرهای دستگاه اندازه گیری را در فواصل حداکثر 5 دقیقه در طول آزمایش ثبت کنید. در صورت تغییرات سریع در ارتفاع قطعه آزمایش، دما و اندازه گیری را در فواصل 15 ثانیه انجام دهید.

2.هدایت حرارتی:

در یکی از روش های تست که به آن اشاره می شود گروت های سیمانی به صورت بلوک هایی به ابعاد 75 میلی متر در 125 میلی متر در 25 میلی متر قالب گیری شدند. سه نمونه در هر دسته قالب گیری شد. بلوک ها برای جلوگیری از تبخیر مهر و موم شدند، پس از 24 ساعت قالب گیری شده و در حمام آب قرار داده شدند تا خشک شوند. دوغاب های سخت شده برای هدایت حرارتی در سن 14 روز آزمایش شدند. سپس دوغاب ها در یک آون با دمای 40 درجه سانتیگراد در مدت 7 روز خشک شدند، اجازه دادند خنک شوند و مجدداً برای تعیین اثر از دست دادن رطوبت مورد آزمایش قرار گرفتند. علاوه بر این، تأثیر شرایط پخت بر هدایت حرارتی مخلوط 111 تعیین شد. برخی از نمونه ها پس از قالب گیری به جای حمام آب در یک ظرف در بسته قرار داده شدند.

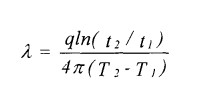

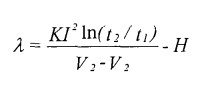

هدایت حرارتی با استفاده از دستگاه رسانایی حرارتی شوترم QTM-D2 اندازه گیری شد. این متر از روش سیم داغ برای محاسبه هدایت حرارتی، h استفاده می کند. معادله 1 عبارت اصلی برای اندازه گیری h با این روش است. آزمایش سیم داغ یک روش گذرا است و بنابراین بر مشکل مهاجرت رطوبت و کاهش متعاقب آن در هدایت حرارتی دوغابهای مرطوب که با روش حالت پایدار رخ میدهد، غلبه میکند. یک کاوشگر متشکل از یک بخاری و ترموکوپل بر روی سطح یک صفحه کف با رسانایی حرارتی شناخته شده بر روی سطح ماده مورد آزمایش قرار می گیرد. جریان ثابت از سیم بخاری عبور می کند و نیروی حرکتی ترموکوپل در آن زمان به طور خودکار ثبت می شود. هدایت حرارتی از معادله 2 به دست می آید. سه اندازه گیری در هر نمونه انجام شد. بنابراین

تعداد کل اندازه گیری ها در هر فرمول دوغاب 9 عدد بود.

h = thermal conductivity (W/m.K)

q = rate of heat fl ow per unit length (W/m)

t, = time 1 (s)

t, = time 2 (s)

T, = temperature at t, (K)

T, = temperature at t, (K)

I = current (A)

K and H = constants

V, = electromotive force of thermocouple at t, (mV)

V, = electromotive force of thermocouple at t, (mV)